Metoda Just in Time (JIT), znana również jako system „dokładnie na czas”, to metodologia pierwotnie stworzona dla organizacji produkcji, której celem jest posiadanie tylko niezbędnej ilości produktu, we właściwym czasie i miejscu, eliminując wszelkie odpady lub elementy niedodające wartości.

Obecnie system Just in Time jest szeroko stosowany w procesach logistycznych magazynów w celu osiągnięcia najwyższej możliwej wydajności w całym łańcuchu dostaw.

Jest to system, który jest prosty do zdefiniowania, ale skomplikowany do zastosowania, ponieważ wymaga dużej koordynacji i organizacji między wszystkimi elementami, które współdziałają w łańcuchu dostaw.

Geneza i działanie systemu Just in Time (JIT)

System „Just in Time” powstał w Japonii w latach 50-tych XX wieku, kiedy to firma motoryzacyjna Toyota zaczęła stosować swój własny system produkcji, „Toyota Production System”, który z biegiem lat został udoskonalony, aby zdefiniować dzisiejszą metodę Just in Time.

Cel tego systemu był prosty: wyeliminować lub ograniczyć z procesu produkcyjnego wszelkie elementy, które nie dodają wartości. Krótko mówiąc, aby osiągnąć wydajność poprzez prostotę, filozofię głęboko zakorzenioną w Japonii.

Elementy te mogą obejmować zarówno surowce, sprzęt, jak i przestrzeń magazynową, a wraz z nimi redukcję kosztów, czasu realizacji i zasobów.

Wkrótce metoda Just in Time zaczęła być stosowana nie tylko w procesie produkcji, ale we wszystkich obszarach firmy, ze względu na znaczną poprawę konkurencyjności, której doświadczyły firmy, które ją zastosowały.

Filozofia JIT rozprzestrzeniła się wśród największych japońskich firm, a później, choć z większym trudem, w firmach na Zachodzie.

Dzięki temu systemowi przechodzimy od systemu „Push”, w którym każdy etap łańcucha kumuluje swoją produkcję, dopóki nie jest ona wymagana przez następny etap, do systemu „Pull”, w którym każdy etap prosi poprzedni etap łańcucha dostaw o wymaganą ilość i w ten sposób produkowane jest tylko to, co jest konieczne.

Metoda Just in Time w magazynowaniu i logistyce

System Just in Time, którego początki sięgają lat 50. ubiegłego wieku, został zastosowany w celu optymalizacji przestrzeni magazynowej wykorzystywanej przez firmy.

Niewielki obszar Japonii oznaczał, że jednym z najbardziej cenionych czynników dla firm była dostępna przestrzeń, a zatem jedną z głównych zalet JIT była oszczędność miejsca poprzez zmniejszenie nadmiernych zapasów i stanów magazynowych.

Zastosowanie systemu Just in Time w firmie wymaga doskonale funkcjonującego systemu logistycznego, z pełną komunikacją i organizacją pomiędzy dostawcami i klientami w łańcuchu dostaw.

System „Just in time” stosowany w logistyce bezpośrednio wpływa na proces zarządzania zapasami, przygotowywania zamówień, zarządzania transportem, obsługi klienta i obsługi posprzedażowej.

Wyzwanie to jest jeszcze bardziej złożone ze względu na globalizację i rozwój zakupów online, które wymagają usług o bardzo krótkim czasie realizacji i bardzo wysokim poziomie dostępnych zapasów w magazynie.

Magazyny muszą być strategicznie zlokalizowane, aby spełniać swoją rolę w łańcuchu dostaw, albo w miejscu produkcji, albo w punkcie pośrednim dystrybucji.

Aby prawidłowo zastosować filozofię Just in Time w magazynie, należy wyeliminować wszystkie etapy, które nie wnoszą wartości dodanej do procesu, a więc dogłębnie przeanalizować wdrożony system magazynowy i jego rodzaj zarządzania oraz przepływ produktów, zmniejszyć odległości pokonywane przez operatorów i wózki widłowe, skrócić czas przygotowywania zamówień oraz uprościć proces przyjmowania i wysyłania towarów.

Maksymalny stopień optymalizacji metody Just in Time można osiągnąć poprzez instalację systemu automatycznych magazynów, który optymalizuje wszystkie powyższe zadania.

Zalety i trudności systemu Just in Time

Główne zalety stosowania systemu Just in Time są następujące:

- Zmniejszenie poziomu zapasów. Produkowana jest tylko niezbędna ilość wymagana przez następny etap łańcucha dostaw, co optymalizuje czas przechowywania produktu i wykorzystanie przestrzeni.

- Unika się wygaśnięcia terminu ważności lub pogorszenia jakości produktów przechowywanych przez zbyt długi okres czasu. System JIT będzie musiał być wspierany przez optymalny system zarządzania magazynem, aby zapewnić prawidłową rotację zapasów.

- Skrócenie czasu załadunku i rozładunku towarów.

- Redukcja kosztów magazynowania i zapasów, a tym samym poprawa konkurencyjności firm.

- Po wdrożeniu jest to system wysoce adaptowalny, ponieważ upraszcza wszystkie etapy łańcucha dostaw.

Z drugiej strony, system JIT ma również szereg trudności lub wad, które należy ocenić przed jego wdrożeniem w firmie:

- Błędne wdrożenie systemu Just in Time może prowadzić do opóźnień lub braku zapasów na jednym z etapów łańcucha dostaw, co może prowadzić do opóźnień na kolejnych etapach.

- Wymaga dużej koordynacji i komunikacji między klientami i dostawcami, a wszyscy uczestnicy łańcucha dostaw muszą być informowani o sytuacji na wszystkich pozostałych etapach.

- Filozofia Just in Time musi zostać przyjęta przez całą firmę, bez zaangażowania wszystkich obszarów organizacji jej prawidłowe wdrożenie jest skomplikowane.

- Zakupy w mniejszych ilościach mogą skutkować wyższymi cenami zakupu od dostawcy.

- Zwiększa koszt zmiany dostawcy, jeśli zachodzi taka potrzeba. Dlatego też niezawodność i rzetelność dostawcy jest kluczowa w systemie Just in Time.

Jak stosować system Just in Time w magazynie?

Aby prawidłowo wdrożyć metodę Just in Time (JIT) w magazynie, należy wziąć pod uwagę następujące kwestie:

Projekt układu redukujący ścieżki

Początkowy projekt układu magazynu jest kluczowy dla wdrożenie metody „dokładnie na czas”.

Układ magazynu musi być zaprojektowany tak, aby ograniczyć trasy, które muszą pokonywać wózki widłowe i operatorzy oraz uprościć przepływ towarów między różnymi strefami magazynu.

Określenie odpowiedniego systemu magazynowego

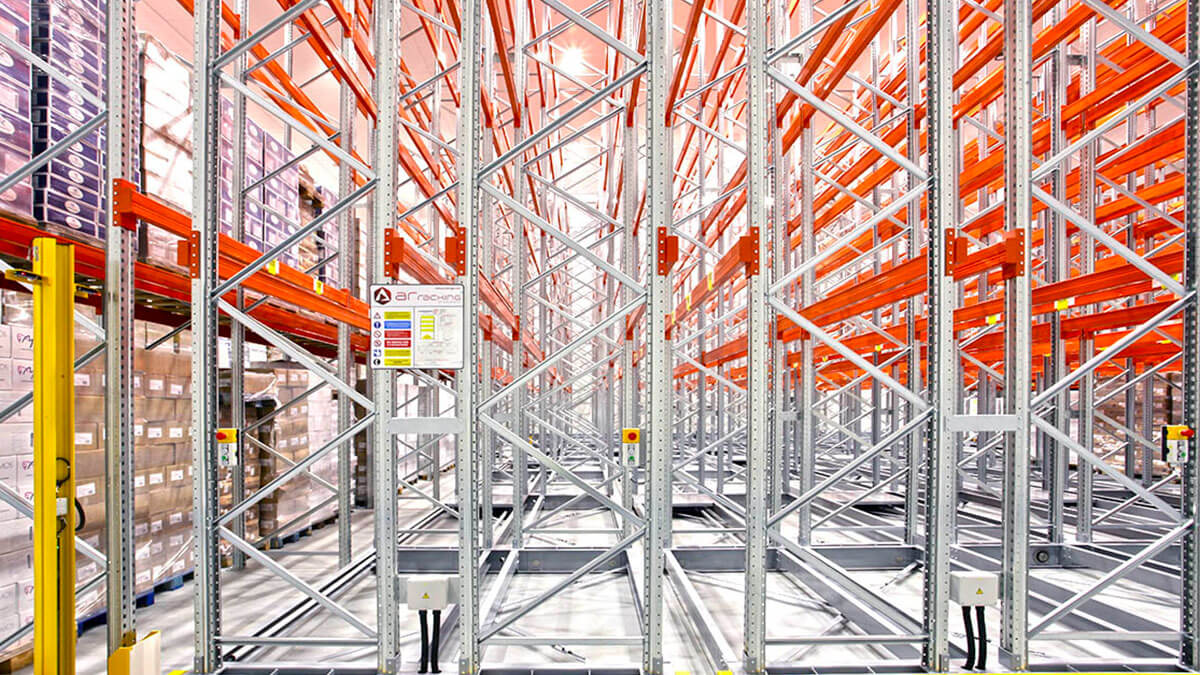

System regałów magazynowych wybrany do przechowywania zapasów magazynowych to kolejny kluczowy punkt.

Zazwyczaj stosowane są systemy magazynowania, które ułatwiają przepływ towarów i kontrolę zapasów, takie jak systemy zarządzania FIFO.

Najwyższy stopień wydajności można osiągnąć poprzez automatyzację systemu magazynowego, eliminując w ten sposób konieczność wykonywania manewrów przez operatora i przeprowadzając automatyczną kontrolę zapasów.

Można zainstalować półautomatyczne systemy, takie jak wózek satelitarny, lub w pełni zautomatyzowane systemy, takie jak automatyczne magazyny AS/RS, magazyny samonośne lub systemy Miniload dla lekkich ładunków.

Usprawnienie procesu odbioru i wysyłki

Proces przyjmowania i wysyłania towarów jest również etapem, nad którym należy popracować, aby zoptymalizować czas pracy magazynu. Odbiory będą dokonywane przy mniejszych ilościach w systemie Just in Time, więc proces powinien być szybszy.

Zaleca się zainstalowanie automatycznych systemów załadunku i rozładunku.

Ścisła kontrola zapasów

Gdy magazyn ma już prawidłowy układ, odpowiedni system magazynowy oraz szybki proces załadunku i rozładunku, firma musi zapewnić, że proces ten działa pod ścisłą i stałą kontrolą zapasów.

W systemie „Just in Time” faza ta ma kluczowe znaczenie, ponieważ każde niedopasowanie zapasów opóźni cały łańcuch dostaw, a tym samym spowoduje nieprawidłowe działanie metody.

Jeśli chcesz zainstalować system magazynowy, aby wdrożyć system Just in Time w swoim magazynie, skontaktuj się z naszym zespołem, klikając tutaj , a my doradzimy Ci w sprawie Twojego projektu.