Przechowywanie towarów w niskich temperaturach było w ostatnim czasie głównym tematem rozmów w branży logistycznej. Ponadto, z punktu widzenia logistyki, ma szczególne aspekty, które oznaczają, że projekt rozwiązań musi być w pełni dostosowany do utrzymania łańcucha chłodniczego, ale nie zapominając o rentowności magazynu oraz efektywności energetycznej i zrównoważonym rozwoju.

Z drugiej strony, obecna sytuacja społeczno-zdrowotna przyspieszyła rozwój sektora, który odnotowywał tendencje wzrostowe i szacuje się, że konsumpcja produktów chłodzonych i/lub mrożonych wzrosła o 10% od wybuchu pandemii.

Wszystko to sprawia, że chłodnie spożywcze są złożone i wymagają wysoce wyspecjalizowanych hal. Krótko mówiąc, przechowywanie produktów wymagających niskich temperatur od dawna boryka się z wyzwaniami w perspektywie krótko- i średnioterminowej, a teraz musi stawić czoła nowemu scenariuszowi, zwłaszcza w sektorze spożywczym i farmaceutycznym.

4 wyzwania stojące przed magazynem produktów wymagających niskich temperatur

Firmy zajmujące się przechowywaniem i/lub dystrybucją produktów chłodzonych lub mrożonych stoją przed czterema głównymi wyzwaniami podczas projektowania lub wyboru budynku przemysłowego i regałów, które będą przechowywać ładunek w warunkach chłodniczych lub w mroźniach:

1. Dążenie do optymalizacji objętości:

Ewolucja nawyków konsumenckich sprawiła, że sektor nieruchomości logistycznych ma do czynienia z rosnącym popytem na grunty, które stają się coraz bardziej poszukiwane. Każdy metr sześcienny kosztuje, zarówno w początkowej inwestycji, jak i w eksploatacji, więc głównym celem jest optymalizacja zapełnienia magazynów.

2. Wysoki poziom personalizacji instalacji:

Czy to w kwestii budynku czy potrzeb, jest obecny na każdym etapie współpracy z klientem przy określaniu budynku, a nawet przy projektowaniu komór chłodniczych lub mroźni. Po pierwsze dlatego, że chłodzenie i zamrażanie to nie to samo i wymagają różnych poziomów temperatury (odpowiednio >0º y <0º)

3. Skuteczna koordynacja w realizacji projektu „pod klucz”:

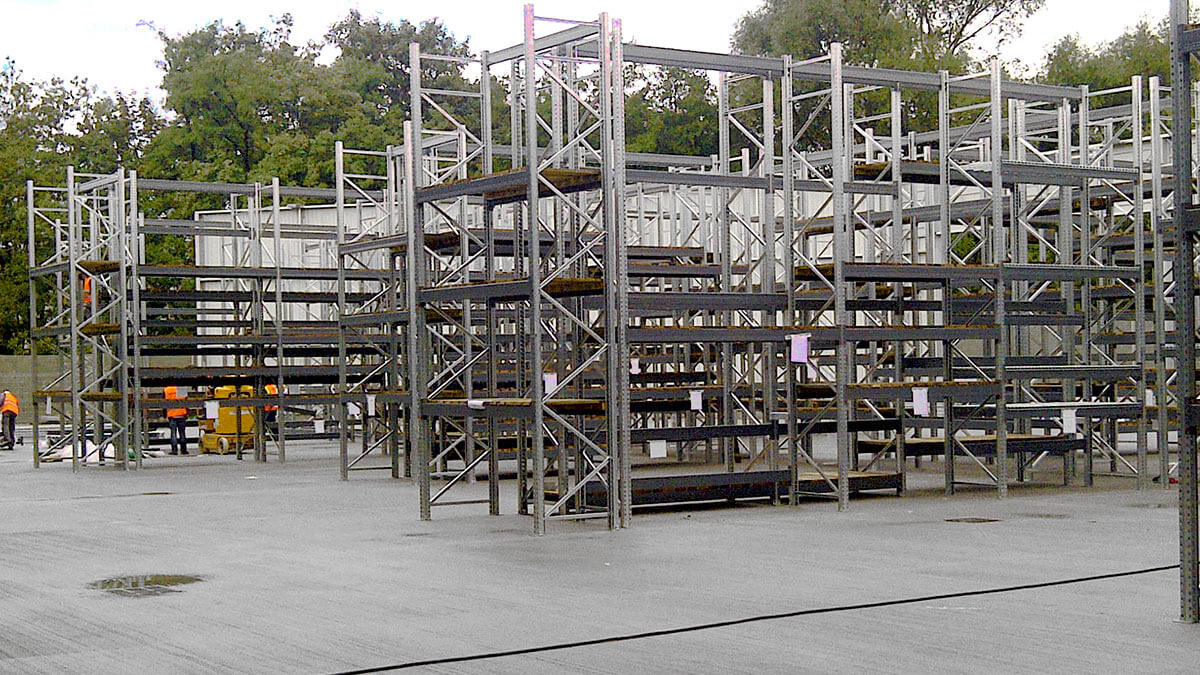

Zwłaszcza w projektach, które wymagają minimum prac budowlanych, takich jak magazyny samonośne w systemach wysokiego składowania bardzo powszechne w sektorze chłodniczym, jak widać na przykładzie magazynu produktów mrożonych firmy Virto Group.

4. Efektywność energetyczna:

Magazyn musi być produktywny i rentowny, a aby to osiągnąć, ważne jest, aby koszty energii nie były wyższe niż to konieczne. Instalacje chłodnicze mogą odpowiadać nawet za dwie trzecie całkowitego zużycia energii w magazynach i mogą stanowić nawet jedną czwartą całkowitych kosztów ogólnych firm przechowujących produkty wymagające niskich temperatur. Z drugiej strony, efektywność to nie tylko wydatki, ale także zużycie i poszanowanie dla środowiska naturalnego, mające na celu złagodzenia wpływu zmian klimatycznych i ich konsekwencji.

3 podstawowe cechy regałów przeznaczonych do przechowywania w niskich temperaturach

Regały przemysłowe, magazyn i chłodnia stanowią zaledwie jeden element w złożonym procesie łańcucha chłodniczego, ale musi on spełniać bardzo specyficzne kryteria, których niespełnienie może zrujnować łańcuch chłodniczy, a tym samym sprawić, że magazyn i działalność firmy staną się bezużyteczne:

1. System magazynowy: wykorzystanie przestrzeni i wyrównywanie temperatury

Regały magazynowe, które znajdą się w chłodni lub mroźni, powinny maksymalnie wykorzystywać pojemność przestrzeni magazynowej, ale należy mieć na uwadze konieczność ciągłego utrzymywania i ujednolicania temperatury. Regały w żadnym wypadku nie mogą blokować dostępu zimna.

2. Stal regałowa: odporna na korozję

Stal, z której wykonane są regały, musi być przygotowana do pracy w ekstremalnych temperaturach i nie może być podatna na korozję z dwóch głównych powodów: aby sam system magazynowania nie uległ zniszczeniu i aby nie wpłynęło to nawet na produkt lub towar. Regały magazynowe wykonane ze stali ocynkowanej są najbardziej odporne na tego typu warunki środowiskowe.

3. Kompaktowe rozwiązania o wysokiej gęstości składowania:

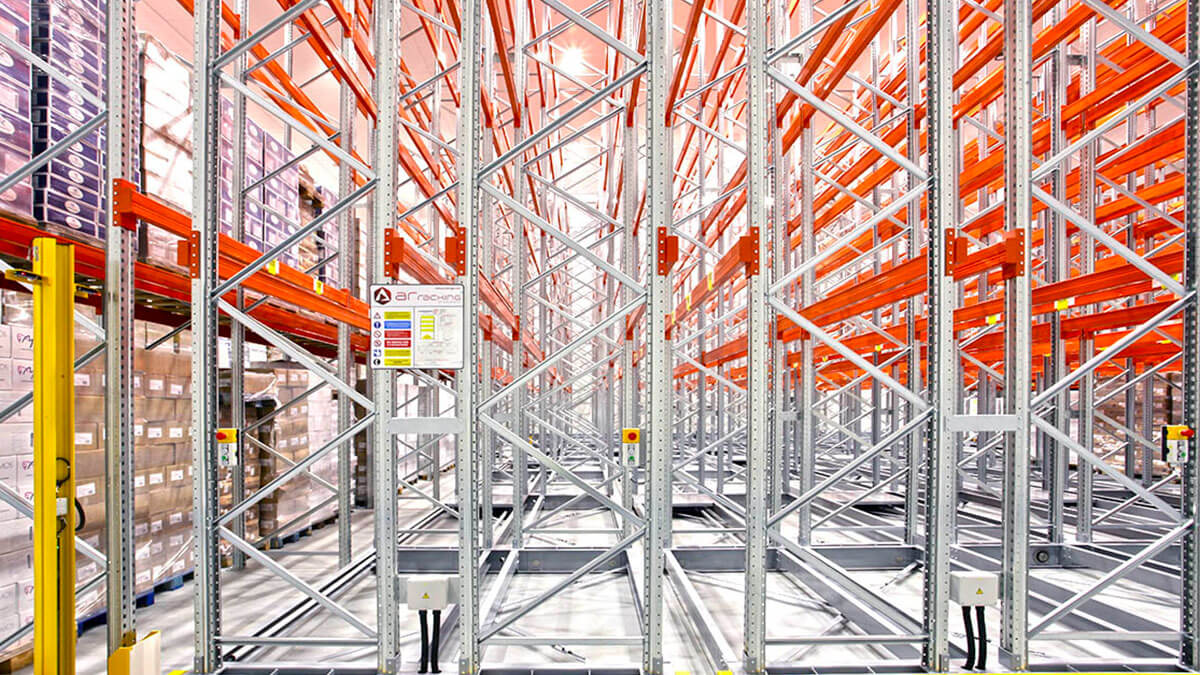

Regały z ruchomymi podstawami, półautomatyczne rozwiązania do przemieszczania ładunku, takie jak te wykorzystujące wózki satelitarne, regały wjezdne (Drive In) czy konstrukcje samonośne o dużej objętości i wysokości są systemami regałowymi najlepiej dostosowanymi do potrzeb chłodni, ponieważ umożliwiają składowanie o dużej gęstości, zagęszczanie ładunków na paletach, znacznie zwiększają pojemność magazynową i pozwalają na przestrzeganie warunków temperaturowych w całej komorze. Wszystkie są kompaktowymi systemami przechowywania, które umożliwiają kontrolę rozkładu temperatury i zmniejszają objętość przeznaczoną do schłodzenia, ponieważ lepiej wykorzystują dostępną przestrzeń.

Oszczędność kosztów zaopatrzenia magazynu lub skrócenie czasu załadunku i rozładunku to aspekty, które również należy wziąć pod uwagę przy projektowaniu regałów przemysłowych do pracy w niskich temperaturach. Jest to jednak potrzeba, którą należy zaspokoić w każdym projekcie przechowywania, zarówno w systemach chłodniczych, jak i konwencjonalnych magazynach.

Sprawna obsługa: wykraczając poza zautomatyzowane rozwiązania

Często mówi się o elastyczności i rozwiązaniach na miarę, ale wciąż panuje przekonanie, że istnieje tylko jeden sposób na automatyzację i że wymaga to dużych inwestycji.

Automatyczne magazyny wykorzystujące układnice lub konstrukcje samonośne to w pełni zautomatyzowane i zaawansowane projekty logistyczne, które oferują dużą gęstość składowania i wysokość. Istnieją jednak również inne półautomatyczne rozwiązania.

Półautomatyzacja z wykorzystaniem wózków satelitarnych lub stopniowe projekty z wykorzystaniem regałów przesuwnych z opcjami dostosowania do przyszłych potrzeb mogą być kluczem dla wielu operatorów zajmujących się logistyką chłodniczą. Są to dwa najpopularniejsze systemy przechowywania w niskich temperaturach. Przyjrzyjmy się kilku przypadkom, w których się sprawdziły:

Historie sukcesu zastosowania regałów satelitarnych (AR Shuttle) dla produktów wymagających niskich temperatur:

Magazyn AUTAA:

- Branża przedsiębiorstwa: korporacja specjalizująca się w usługach przemysłowego podnoszenia ciężkich ładunków i usługach transportowych.

- Powierzchnia magazynowa: 5 000 m2

- Całkowita objętość magazynowa: 6 100 palet.

Magazyn Grupy Virto:

- Branża przedsiębiorstwa: produkcja i dystrybucja głęboko mrożonych warzyw dla handlu detalicznego, gastronomii i przemysłu.

- Powierzchnia magazynowa: 4 660 m2

- Całkowita objętość magazynowa: 10 520 palet.

Historie sukcesu zastosowania regałów z ruchomymi podstawami dla produktów wymagających niskich temperatur:

Magazyn Fandicosta:

- Branża przedsiębiorstwa: producenci mrożonych, chłodzonych i wstępnie gotowanych dzikich ryb.

- Całkowita objętość magazynowa: 12 184 palet.

Magazyn Congelados Sariego:

- Branża przedsiębiorstwa: dystrybucja mrożonek.

- Powierzchnia magazynu: 23 000 metrów sześciennych.

- Całkowita objętość magazynowa: 3 240 palet.

Jeśli rozważasz zainstalowanie nowego systemu przechowywania w swoim magazynie lub myślisz o odnowieniu instalacji, skontaktuj się z nami, a nasz zespół doradzi najbardziej odpowiednie rozwiązanie.