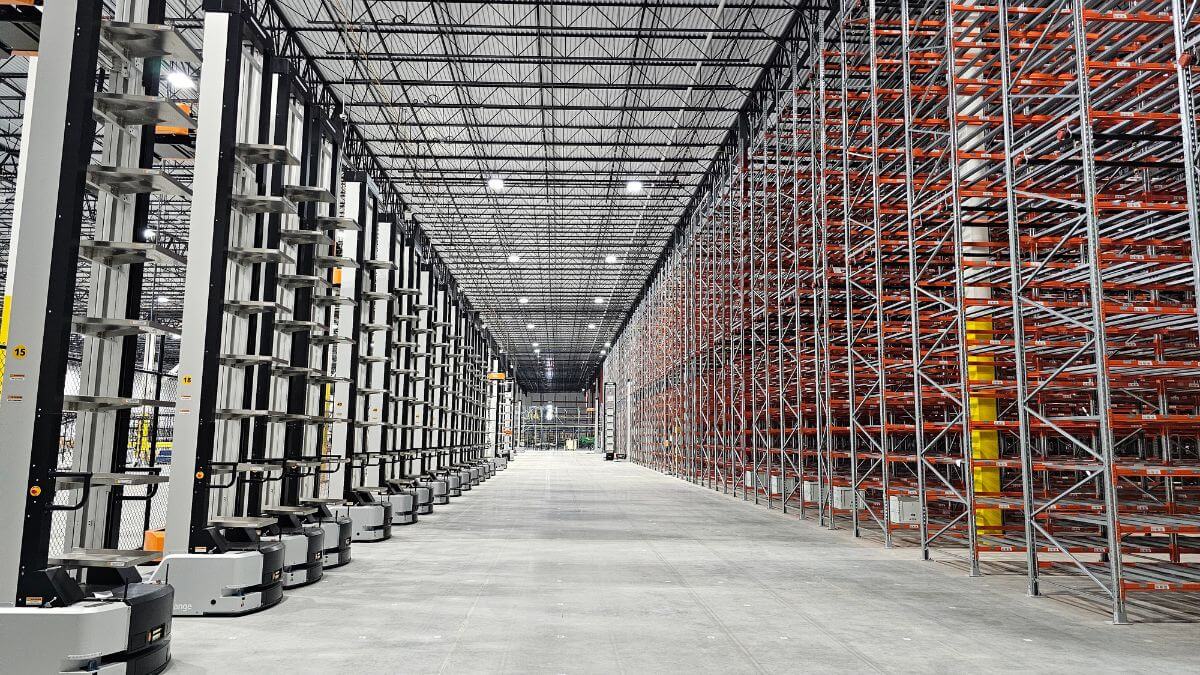

Los almacenes automatizados, ya sean para tarimas o para cajas, son almacenes cuya operativa está en gran medida o totalmente mecanizada y robotizada. Estos almacenes se caracterizan por rentabilizar el máximo el espacio en superficie y altura, mejoran la eficiencia y maximizan la productividad.

El proceso de automatización de un almacén puede aplicarse en diferentes procesos y/o áreas de un almacén, no tiene que ser necesaria y exclusivamente en el sistema de almacenamiento de la nave.

¿Cuándo automatizar un almacén?

Se pueden destacar tres escenarios que han impulsado o impulsan un contexto en el que es necesario que una empresa se plantee un proceso de automatización en su almacén.

En primer lugar, la logística, especialmente desde la aparición y auge del ecommerce, ha experimentado un proceso de transformación importante caracterizado por la exigencia de plazos de entrega cada vez más breves y con menor margen de error en las entregas. La automatización acelera los procesos y disminuye el margen de error provocado por la intervención de un operario.

En segundo lugar, en aquellos almacenes en las que la gestión de pedidos se vuelve cada vez más complicada, bien por el aumento de la demanda que incrementará la frecuencia o bien por la variedad en la tipología de los pedidos. Transformar ciertos procesos manuales en mecánicos puede mejorar significativamente las complicaciones derivadas de las situaciones descritas.

Y en tercer lugar, sean por los motivos que sean, la buena marcha de una compañía y por ende, el aumento de la demanda de sus productos o mercancías, puede llevar a una empresa plantearse la necesidad de ampliación de la superficie o los recursos humanos del almacén. No obstante, puede que no haya suelo disponible o que su coste sea muy elevado y que no se pueda asumir el aumento de plantilla. En dichos casos, y aunque la inversión inicial pueda ser mayor, la automatización del almacén puede ser la alternativa.

¿Cuáles son las ventajas de la automatización del almacén?

Los aspectos positivos de la automatización son:

- Mejora de la productividad con el aumento de la rapidez en los procesos logísticos y la mejora en la precisión del manejo y control de los pedidos.

- Solucionar la escasez en superficie de almacenamiento destinada a una ampliación sin renunciar a la optimización máxima del espacio.

- Disminución de riesgos para el personal al verse reducida su influencia de acción.

- Fiabilidad máxima en la operativa.

- Control de existencias riguroso.

¿Qué retos existen en la automatización de almacenes?

Las ventajas de los almacenes automatizados o semiautomatizadas son numerosas, pero se trata de un proceso que plantea ciertos desafíos como:

- La inversión inicial puede ser elevada.

- La automatización requiere un control y mantenimiento.

- Las opciones de flexibilización o adaptación del almacén a futuras necesidades logísticas se reducen puesto que la modificación en los procesos es más compleja.

Por eso, es fundamental realizar un análisis exhaustivo previo para establecer las necesidades y objetivos de la automatización de un almacén. Se deben tener en cuenta factores como el tiempo del que se dispone para la implementación, conocer bien la productividad esperada y el presupuesto del que se dispone.

Automatización en las diferentes áreas de la cadena logística

La automatización de un almacén se puede llevar a cabo en una o varias fases de la cadena logística del almacén, como pueden ser los procesos de embalaje, la preparación de envíos (picking), sistema de almacenamiento de las mercancías y el control del stock del almacén.

1. Zona de recepción automatizada:

Los conveyors o cintas transportadoras automatizan la trayectoria de la carga en el momento de la descarga. Se trata de una automatización muy básica.

2. Sistemas de almacenamiento automatizados:

El lugar donde se va a almacenar la mercancía es de gran relevancia en el almacén. Existen soluciones automáticas para tarimas o cajas y soluciones semiautomatizadas:

Almacén Automática para tarimas:

Los sistemas de almacenaje automáticos para tarimas utilizan transelevadores u otros mecanismos automatizados como los transportadores para la manipulación de las cargas. Ofrece una alta densidad de almacenaje gracias a la reducción de los pasillos de trabajo y a su capacidad de crecimiento en altura. Además, emplea tiempos de respuesta mínimos. Las estructuras para almacenaje automatizado pueden ser de simple o de doble fondo.

Almacén o Rack autosoportado:

Los almacenes autosoportados pueden estar formados por cualquier tipo de sistema de almacenaje ya que su característica principal es que el rack forma parte de la estructura del edificio. En este sistema, el rack no solo soporta la carga almacenada sino también la carga de los cerramientos exteriores del almacén.

La mayoría de los almacenes autosoportados, están equipados con sistemas automáticos y equipos robotizados para la manipulación de las mercancías, sobre todo si cuentan con una gran altura. Pueden ser de simple fondo, de doble fondo o multideep shuttle (que opera con carros satélite completamente autónomos que se desplazan por los racks para mover las unidades de carga).

Sistema de picking automático o miniload:

El sistema automatizado Miniload es la solución óptima para el almacenamiento de unidades de carga ligeras y de pequeñas dimensiones con una alta rotación de referencias. Este sistema utiliza mecanismos automatizados transelevadores para la manipulación de las cargas.

Racks para tarimas con sistema shuttle:

Se trata de una solución de almacenaje compacta semiautomatizada para tarimas que utiliza carros satélite motorizados que, de forma autónoma, realizan los movimientos en el interior del rack. No es una solución al 100% automatizada porque es el operario con la carretilla elevadora quien deposita el shuttle en el carril requerido, donde el shuttle sí opera autónomamente con la carga.

3. Mecanismos para la preparación de pedidos:

Existen numerosas alternativas para la zona de preparación de pedidos del almacén para mejorar la rapidez y la precisión de esta fase:

- Preparación por voz: se dan instrucciones a un preparador a través de un sistema de vocalización que transcribe las instrucciones verbales del sistema de gestión. Esto permite mantener las dos manos libres, dando libertad para otras tareas.

- Pick to light / put to light: una luz instalada en los racks se enciende para indicar al operario el lugar donde deben ser recogidos o colocados los productos.

- Sistema goods to man: la mercancía se envía directamente al operador encargado de finalizar la preparación de pedidos. En el sistema de preparación de pedidos principal de de sistemas de almacenaje y picking automatizados. Los transelevadores recogen el producto y lo hacen llegar al operario.

4. Automatización del Embalaje:

Algunas opciones sencillas pero que pueden agilizar sobremanera el proceso de la cadena logística:

- Medios para el relleno de cajas: Máquinas de relleno con papel, sistemas de relleno con aire y sistemas de relleno de espuma para un relleno seguro.

- Máquinas para asegurar la mercancía: pueden ser máquinas que envuelven palets con film, máquinas que cierran cajas con cinta adhesiva o máquinas que flejan los productos.

- Mecanismos para el cierre de los pedidos en cajas: por ejemplo, las precintadoras.

La modernización e inversión en tecnología de automatización puede ser diferencial para el buen desarrollo de una empresa. Se trata de una inversión de elevado coste, por eso es importante fijar y estudiar las necesidades específicas y objetivos de la empresa.