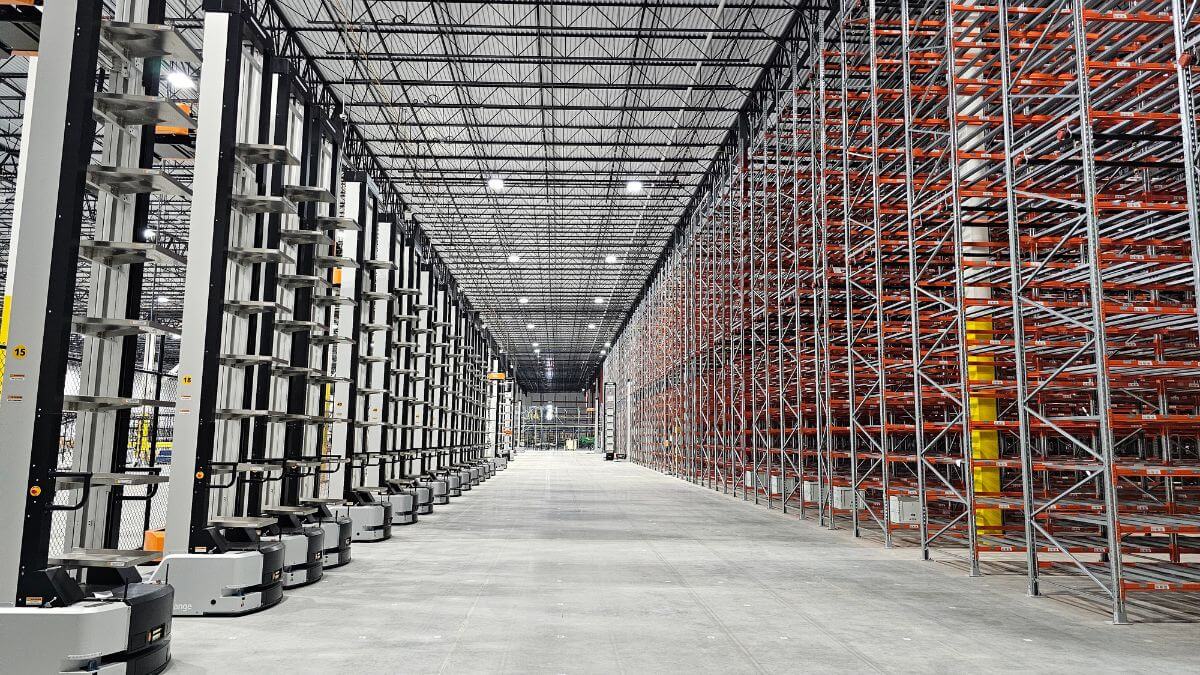

La gestion des stocks en entrepôts est une tâche complexe qui requiert des solutions innovantes et efficientes pour assurer le maximum de précision et de rapidité dans la totalité du processus. Le stockage automatisé est une solution avancée qui optimise l’utilisation de l’espace, diminue les temps d’attente et améliore l’efficience dans la gestion du stock.

Il existe différents types d’entrepôts automatiques qui sont classés en fonction de plusieurs critères. Selon le type de charge, il peut s’agir de charges lourdes ou légères. Selon la densité de stockage, on fait la différence entre les solutions à haute ou à basse densité. Ils peuvent également être classés en fonction de la structure de l’entrepôt, comme les solutions autoportantes ou conventionnelles. Un autre critère est la température : entrepôts à température contrôlée ou dans des environnements réfrigérés. Ces facteurs permettent d’adapter l’entrepôt automatique aux besoins spécifiques de chaque opération logistique.

Le stockage automatique, qu’est-ce que c’est ?

Les entrepôts automatisés représentent la solution idéale pour maximiser la rentabilité de l’espace de stockage et pour permettre l’accès rapide et robotisé aux différentes unités de charge.

Ces solutions automatiques de stockage, aussi bien pour les palettes que pour les caisses, non seulement optimisent l’espace, mais elles améliorent également de façon significative l’efficience tout en réduisant les temps de travail.

Types d’entrepôts automatiques en logistique

Les entrepôts automatisés sont classés principalement en fonction du type d’unités de charge qu’ils traitent et des éléments d’automatisation employés. Une autre possible différenciation est en fonction des rayonnages : ils peuvent offrir un accès direct (à profondeur simple) ou utiliser des solutions de compactage (à double profondeur ou supérieure).

Entrepôts automatiques par type de charge

Les entrepôts équipés de solutions automatiques intégrées peuvent être classés en fonction du poids et du volume, élevés ou légers, des unités de charge qu’ils stockent.

- Stockage automatique pour charges lourdes ou palettes

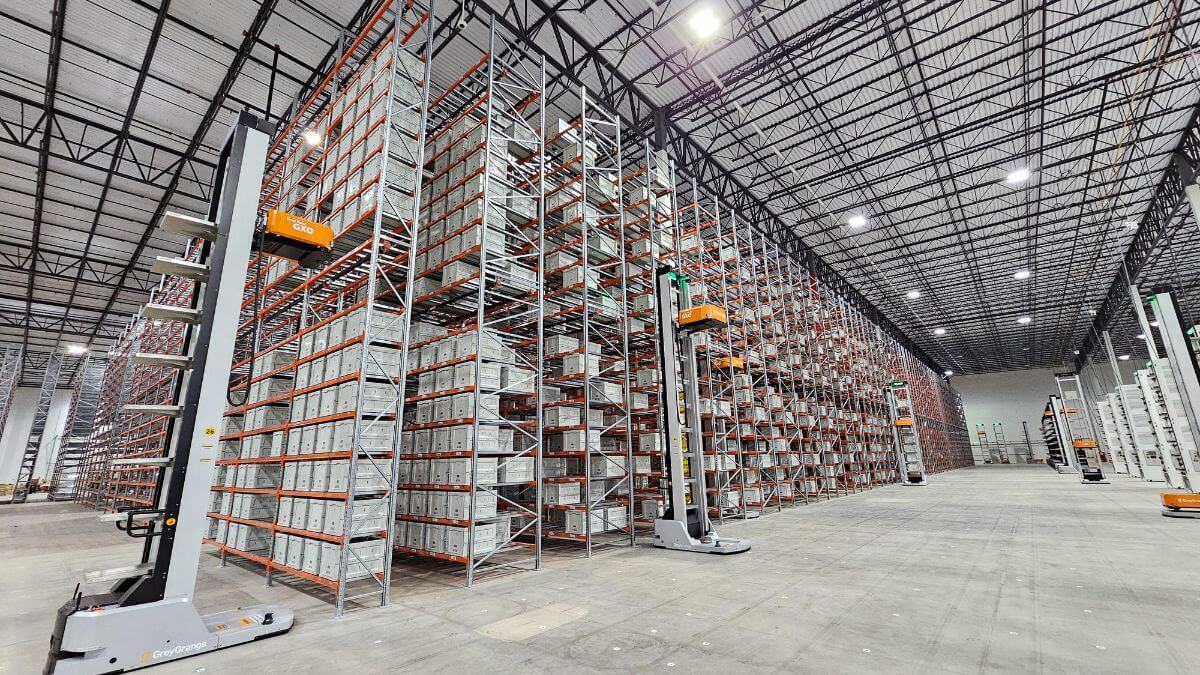

Le stockage automatique pour les palettes s’effectue généralement à l’aide de transstockeurs. Ces dispositifs sont installés dans chacun des couloirs et, vu la variété de types, de dimensions et de prestations disponibles sur le marché, il est facile d’en trouver un qui s’ajuste aux besoins spécifiques de votre entrepôt.

- Stockage automatique pour charges légères ou caisses

Pour stocker des caisses de façon automatique, on utilise principalement la solution Miniload, qui se caractérise par sa conception compacte à haute densité, ce qui permet de maximiser l’utilisation de l’espace et de la hauteur disponibles dans l’entrepôt en réduisant la quantité de couloirs de travail.

Cette caractéristique est particulièrement utile pour optimiser le stockage dans des installations dont l’espace s’avère limité.

Entrepôts automatiques par densité de stockage

En fonction de la quantité de produits à stocker, du nombre de références et de l’espace disponible, on peut mettre en place deux solutions différentes : les entrepôts automatiques avec accès direct ou avec des solutions de stockage compact.

Les entrepôts automatiques avec rayonnages à accès direct sont idéals pour les entreprises qui traitent un grand nombre de références avec un volume de palettes réduit. Dans cette catégorie, on peut opter pour les options suivantes :

- Profondeur simple

Le transstockeur accède directement à chacune des palette localisées dans le couloir où il opère, ce qui permet une gestion des produits rapide et efficiente.

- Double profondeur

On place deux palettes sur chaque emplacement, l’une derrière l’autre. Pour accéder à la palette de la deuxième position, il est nécessaire de déplacer la palette frontale. Cette solution offre une capacité de stockage plus importante en comparaison avec les rayonnages à profondeur simple et requiert un nombre de transstockeurs plus réduit.

Les entrepôts automatiques munis de solutions de stockage compact améliorent de façon significative la capacité de stockage en comparaison avec les solutions à accès direct, étant donné qu’ils permettent de minimiser la quantité de couloirs requis. Ce type de solution est idéal pour les entreprises qui traitent un nombre de références réduit, mais avec un volume de palettes élevé pour chacune d’entre elles. Il est particulièrement adéquat pour les produits de grande consommation.

Entrepôts automatiques en fonction de leur structure et de leur édification

Les entrepôts automatiques peuvent être installés à l’intérieur d’un bâtiment mais ils peuvent également faire partie de la structure elle-même du bâtiment.

Les entrepôts de l’intérieur d’un bâtiment normal ont en général une hauteur de 13 à 15 mètres. Aussi bien s’il s’agit d’une nouvelle construction que d’un bâtiment déjà existant, on installe à l’intérieur des rayonnages spécifiquement conçus pour supporter les charges et les forces générées par les transstockeurs. De plus, sur la partie supérieure des couloirs de stockage, on ajoute des structures additionnelles pour soutenir le rail supérieur des transstockeurs, ce qui garantit son fonctionnement correct.

Les entrepôts autoportants, en revanche, sont composés de rayonnages qui supportent la structure complète, y compris la toiture et les bardages latéraux. Pour construire ce type d’entrepôts, il est fondamental de prendre en considération des facteurs tels que le poids de la marchandise, les charges générées par les équipements de manutention, la résistance au vent, ainsi que le coefficient sismique de la zone. La hauteur d’un entrepôt autoportant dépasse celle des bâtiments traditionnels et peut atteindre plus de 40 mètres. Les limitations sur la hauteur sont uniquement sujettes aux réglementations locales et aux capacités de levage des chariots et des transstockeurs.

Entrepôts automatiques en fonction de la température requise

Un entrepôt automatique, qu’il soit affecté aux palettes ou aux caisses, peut fonctionner aussi bien à température ambiante que dans des conditions de température contrôlée ou dans des conditions de congélation. De fait, les solutions automatisées s’avèrent généralement idéales pour le stockage à des températures contrôlées, et ce, pour plusieurs raisons :

- Elles évitent que les opérateurs aient à travailler dans des environnements extérieurs.

- Elles réduisent au minimum la perte de froid, ce qui génère une économie d’énergie significative.

- Elles optimisent au maximum l’utilisation de l’espace disponible.

- Elles facilitent le contrôle constant du stock grâce à un système de gestion efficient.

On peut différencier 3 types d’entrepôts en fonction de la température ambiante :

- Entrepôts automatiques à température ambiante

Les entrepôts automatiques à température ambiante sont des installations qui ne requièrent pas de conditions thermiques spéciales pour le stockage de produits.

Ils s’utilisent principalement pour des marchandises qui ne se voient pas affectées par les variations de température ambiante, comme les produits non périssables, les articles de consommation durable, les outillages et les composants industriels.

En éliminant l’intervention manuelle, on améliore la précision et la vitesse dans la logistique interne, ce qui réduit les coûts opérationnels et minimise les erreurs.

- Entrepôts automatiques réfrigérés ou à température contrôlée

Les entrepôts automatiques réfrigérés ou à température contrôlée sont conçus pour des produits qui requièrent le maintien de températures spécifiques pour conserver leur qualité et leur sécurité. Ils s’emploient généralement dans les industries alimentaires, pharmaceutiques et chimiques, pour lesquelles il est crucial de garantir la chaîne du froid.

Différents capteurs et systèmes de monitorage assurent le maintien de la température dans les fourchettes adéquates, dans le but d’éviter les détériorations ou les pertes. De plus, l’automatisation réduit l’exposition des produits à la chaleur externe lors de leur manipulation.

L’efficience énergétique représente un élément clé, et les solutions sont optimisées dans le but de réduire la consommation d’électricité tout en maintenant les conditions environnementales idéales.

- Entrepôts automatiques en conditions de congélation

Les entrepôts automatiques dans un milieu de congélation sont des installations hautement spécialisées, spécialement conçues pour maintenir les produits à des températures négatives, généralement entre -15°C et -40°C, en fonction des exigences des produits stockés. Ils s’avèrent essentiels dans l’industrie alimentaire, notamment pour les produits tels que la viande, le poisson et les produits congelés, ainsi que dans certains secteurs pharmaceutiques et biomédicaux.

L’automatisation dans ces entrepôts non seulement améliore l’efficience opérationnelle, mais elle protège également les opérateurs de l’exposition à des températures extrêmes pendant des périodes de temps prolongées.

Entrepôts automatiques en fonction du niveau d’automatisation

Il existe différents degrés d’automatisation qui vont des entrepôts manuels avec un niveau d’automatisation minimal jusqu’aux entrepôts avec des opérations complétement automatisées.

- Entrepôt semiautomatique

Un exemple de ce niveau est une solution Pallet Shuttle semiautomatique. Dans ce cas, un chariot motorisé effectue de façon autonome les mouvements de la marchandise dans des canaux de stockage. Toutefois, la présence d’un opérateur pour placer ou retirer la marchandise est nécessaire et, le cas échéant, resituer le chariot dans différents canaux.

- Entrepôt totalement automatique

Ces installations confient l’intégralité du transport et du stockage de marchandises à des systèmes de manutention avancés. L’automatisation peut être complète, avec des transstockeurs et des transporteurs qui gèrent tous les mouvements de marchandises, ou mixte, dans laquelle seuls certains produits sont stockés de façon automatique, alors que les autres sont traités de façon soit manuelle, soit semiautomatique.

Avantages de l’entrepôt automatique par rapport à l’entrepôt conventionnel

Le stockage automatique présente de nombreux avantages comparé aux solutions de stockage traditionnelles.

En premier lieu, il augmente l’efficience et la productivité en minimisant les temps d’inactivité, en augmentant la capacité de stockage et en accélérant la récupération (collecte) des produits. Le fait d’automatiser la manipulation des produits diminue le risque d’erreurs humaines, tout en améliorant la précision et la rapidité dans le process de collecte. De plus, un entrepôt automatique optimise l’espace, étant donné que le système peut s’adapter à la demande et aux modifications dans la rotation du stock.

Enfin, le stockage automatique améliore la sécurité dans la manipulation des produits, étant donné que les robots et les unités de stockage sont conçus pour manipuler et transporter les produits de façon totalement sûre et sans risques d’endommagements.

Stockage automatique, présent et avenir de la logistique

Le stockage automatique s’est consolidé comme une solution clé dans la logistique moderne et a transformé la façon dont les entreprises gèrent leurs stocks.

Ce type de stockage non seulement optimise l’utilisation de l’espace, mais il améliore également l’efficience opérationnelle en automatisant des tâches telles que le transport, la classification et la collecte des marchandises. Grâce aux technologies avancées, les entrepôts automatiques permettent un contrôle précis du stock, ils réduisent les erreurs humaines et dynamisent la préparation de commandes. De plus, ils sont fondamentaux pour s’adapter à la demande croissante de rapidité dans la livraison et dans la personnalisation des produits.

À mesure que la technologie avance, l’avenir de la logistique sera de plus en plus placé sous le signe de l’automatisation complète, qui impliquera des process plus rapides, plus précis et plus durables, qui apporteront une réponse aux exigences d’un marché globalisé en constante évolution.

Quelles sont les technologies qui sont employées dans les entrepôts automatiques ?

Différents types de technologies sont utilisées pour l’automatisation des tâches de l’entrepôt :

- Robots : les robots d’un entrepôt sont conçus pour déplacer et manipuler la marchandise au sein de l’entrepôt. Il existe plusieurs types de robots utilisés dans ces environnements, notamment les robots mobiles autonomes (AMR), les robots à bras articulé et les robots de palettisation.

- Transporteurs automatiques : les transporteurs automatiques sont des systèmes qui facilitent le mouvement des produits dans l’entrepôt sans avoir recours à l’intervention humaine. Cela peut inclure notamment des transporteurs à galets, à bande, à chaîne.

- Systèmes de contrôle automatisé : Ces systèmes sont des systèmes informatiques qui gèrent et coordonnent les process de stockage et la gestion des stocks dans l’entrepôt. Ces systèmes permettent de programmer les tâches et d’exercer un contrôle sur les mouvements des robots et des transporteurs.

- Logiciel de gestion des stocks : le logiciel de gestion des stocks s’utilise pour superviser et contrôler le stock dans l’entrepôt tout en garantissant qu’on dispose du stock suffisant pour pouvoir satisfaire la demande. Les systèmes de ce type sont faciles à intégrer avec d’autres systèmes d’automatisation des entrepôts visant à optimiser la gestion du stock.

- Systèmes de communication : les systèmes de communication dans les entrepôts traitent l’échange d’informations entre les logiciels de gestion de l’entrepôt et les dispositifs d’automatisation. Ces systèmes assurent la coordination efficiente des opérations de stockage et la récupération des produits.

Il existe différents types d’entrepôts automatiques, en fonction de leur édification, du type de marchandise qui y sont stockés, en fonction de leur compactage, du secteur concerné, etc. Quel que soit le type d’entrepôt dont vous disposez, chez AR Racking nous pouvons vous aider dans le processus d’automatisation. Contactez notre équipe et nous vous conseillerons l’option qui s’adaptera le mieux à vos besoins.