Les entrepôts ont la fonction de stocker des biens sur la chaîne logistique, mais il existe différents types d’entrepôts qui effectuent différentes fonctions et activités logistiques, avec des besoins et des objectifs propres.

On peut les classifier sous de nombreux critères, dont voici les plus habituels :

En fonction de l’enceinte

Entrepôts intérieurs ou couverts

Entrepôts protégés par une structure dotée d’un toit pour protéger les matières premières des intempéries. Leur intérieur peut abriter différentes zones pour les matériels qui nécessitent des conditions particulières en termes de température ou de luminosité, comme c’est le cas des chambres frigorifiques.

Entrepôts extérieurs ou découverts

Entrepôts à ciel ouvert sans aucun bâtiment ni toit qui les protège, mais qui sont limités par des clôtures ou des grillages. Les produits qui y seront stockés n’ont pas besoin de protection, étant donné qu’ils ne se détériorent pas aux contacts des intempéries. Mais les rayonnages pour entrepôts extérieurs doivent être résistants et spécifiques.

En fonction du type de produit ou de marchandise stocké

Entrepôts de produits finis

C’est le type de entrepôt le plus habituel, étant donné qu’ils contiennent des produits qui ont achevé leur phase de production et leur fonction consiste à stocker ces produits en attendant qu’ils soient vendus et livrés au client.

Entrepôts de produits semi-finis ou en cours d’élaboration

Ils contiennent des produits dont la phase de production n’est pas encore achevée ou qui nécessitent un type de finition additionnelle et qui, par conséquent, ne peuvent pas encore être mis à la vente. Ils sont stockés pour pouvoir ensuite être expédiés vers la structure qui terminera leur fabrication.

Entrepôts de matières premières

Comme leur nom l’indique, ils sont chargés de stocker des matières premières qui seront ensuite utilisées pour fabriquer des produits. Ils sont généralement situés tout près des centres de production où ce produit sera élaboré. Il est habituel que ce soit en outre des entrepôts d’approvisionnement pour maintenir actives les lignes de production de l’industrie à laquelle ils fournissent le service.

Entrepôts de conditionnement et d’emballages

Ils contiennent différents types d’emballages qui protègeront et conditionneront les produits finis.

Entrepôt de matériels auxiliaires

Ils sont similaires aux entrepôts de matières premières, étant donné qu’ils stockent des matériels auxiliaires qui seront ensuite utilisés pour complémenter les produits finis, mais qui ne sont pas considérés exactement comme des matières premières.

Entrepôt de pièces de rechange

Ils stockent des matériels qui servent de pièces de rechange dans les cas où, dans l’après-vente, des défauts ou des erreurs se produisent et où les produits ont besoin d’être remplacés ou réparés.

Selon le degré d’automatisation

Les entrepôts ont différents degrés de mécanisation, et ils peuvent être séparés en deux groupes, les entrepôts conventionnels et les entrepôts à haute densité, intelligents ou automatisés.

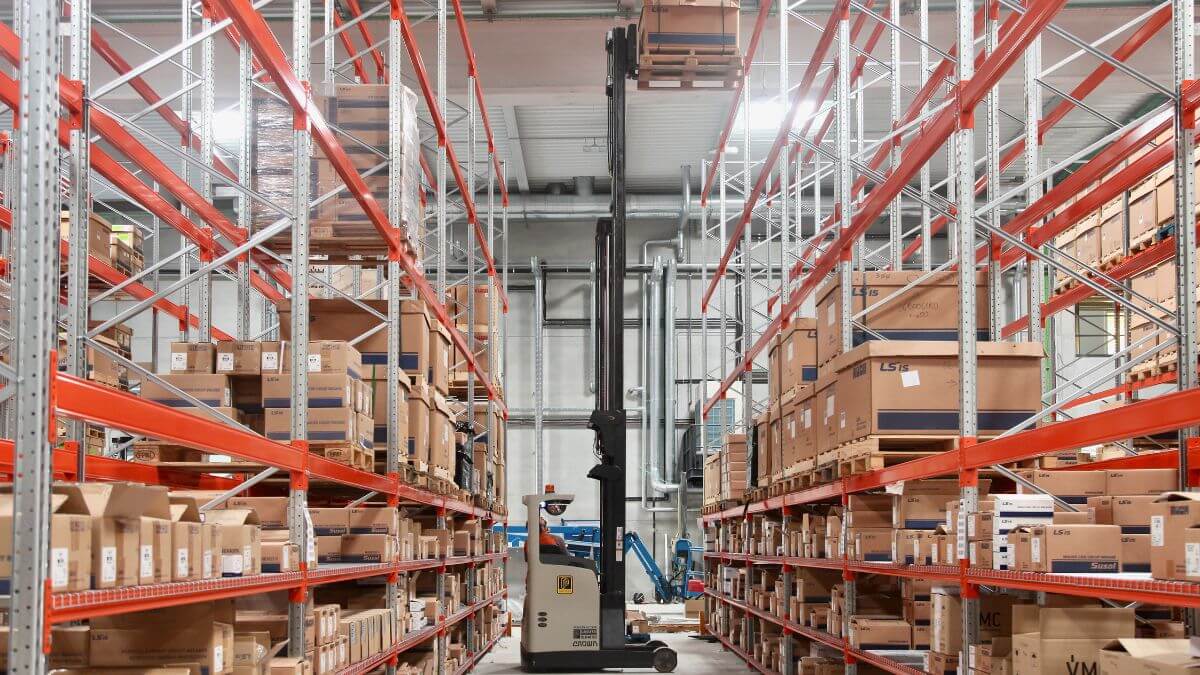

Entrepôts conventionnels

Ils se composent de rayonnages conventionnels simples, ou racks à palettes, qui ne dépassent pas les dix mètres de hauteur. Dans ces entrepôts, on utilise des chariots élévateurs et les rayonnages sont distribués pour faciliter les manœuvres de ces engins, en plus de supporter différents types de charge sur les étagères.

Dans les entrepôts conventionnels, on peut trouver différents types, comme par exemple les entrepôts avec des rayonnages drive-in et drive-through, qui sont idéals pour stocker des marchandises lourdes. Empiler les rayonnages et les produits permet de profiter de façon compacte de l’espace disponible. Un autre exemple sont les rayonnages dynamiques, qui comportent des plans inclinés à galets qui permettent un stockage plus simple. Dans ces entrepôts , on applique généralement le système de stockage FIFO.

Entrepôts automatisés

Dans ces entrepôts, dont la hauteur est supérieure à dix mètres, on stocke des marchandises de grandes dimensions. Pour la manipulation correcte de ces produits, on ne peut pas utiliser des engins conventionnels, mais des équipements spécifiques et robotisés. Le travail effectué par les opérateurs y est réduit au minimum, et on utilise des transstockeurs qui sont contrôlés par un système informatique. Il y a des entrepôts automatisés avec des transstockeurs pour les palettes, comme par exemple les radio-navettes monitorisées (Ar Shuttle) qui transportent la charge de façon autonome, ou les miniloads. Ces appareils se déplacent dans les couloirs en collectant et en déposant les marchandises sur les rayonnages. Ce sont des systèmes qui augmentent la productivité et l’optimisation de l’espace de l’entrepôt.

Selon leur fonction logistique

Entrepôts centraux

Ils sont situés au plus près des centres de production et de fabrication, pour minimiser les frais de transport et de manipulation. Ils stockent généralement des produits déjà finis et disposent des équipements nécessaires à la manipulation des charges de grandes dimensions. Ils distribuent ensuite ces produits vers d’autres entrepôts régionaux.

Entrepôts régionaux ou de distribution

Ils sont fournis par les entrepôts centraux et leur localisation est en général tout près des clients finals, puisqu’ils fournissent les marchandises sur une zone géographique spécifique. Ils contiennent une quantité déterminée de stock pour couvrir les besoins de cette zone en particulier d’une façon plus rapide et plus simple, en vue de fournir le meilleur service au client final.

Entrepôts d’approvisionnement ou de production

Ils stockent des matières premières, des pièces détachées, des compléments et tout type d’éléments pour les produits requis par le process de fabrication. Ils sont généralement situés près des usines où la marchandise est élaborée afin de pouvoir leur fournir les pièces sans interruption dans la production. Ces entrepôts sont parfois connectés aux sites de production, ce qui permet d’économiser un maximum en temps de transport.

Entrepôts de transit

Lorsque la distance entre l’entrepôt régional et le centre de consommation ou l’entrepôt central est très élevée (plus d’une journée de transport) la marchandise est stockée dans les entrepôts de transit, car ce sont là des points de stockage provisoire. Comme ce sont des entrepôt « de transit », le flux de marchandise y est très élevé et il n’y a pas d’accumulations de stock.

Entrepôts temporaires

La marchandise y est stockée de façon temporaire, normalement dans les cas de pics de la demande de biens qui ont une consommation ponctuelle ou saisonnière.

Entrepôts de picking

C’est dans ces installations que le process de préparation de commandes est effectué. Son objectif est de réaliser différents types de picking sans commettre d’erreurs et de la façon la plus dynamique possible. Pour pouvoir optimiser les temps de manipulation, il est nécessaire d’optimiser l’espace, c’est ainsi que ces entrepôts disposent de solutions de stockage pour dynamiser le process de préparation de commandes. Les solutions installées pourraient être les rayonnages de picking dynamique, avec accès direct aux marchandises pour faciliter le travail des opérateurs.

Entrepôts de consolidation

On les utilise pour apporter un support et aider les grandes entreprises qui ont une grande quantité de commandes. Dans le but de dynamiser leurs commandes et de minimiser le risque d’erreurs, les marchandises sont regroupées par routes, par références, par clients, etc.

De quoi faut-il tenir compte pour choisir le type d’entrepôt le plus adéquat ?

Choisir le type de entrepôt le plus approprié est une décision critique qui peut avoir une influence significative sur l’efficience opérationnelle d’une entreprise.

Il y a plusieurs facteurs clés dont il faut tenir compte avant de prendre cette décision.

Nature du produit

Le premier aspect à prendre en compte est la nature des produits qui vont être stockés. S’agit-il de produits périssables, dangereux ou volumineux ? Par exemple, les produits périssables requièrent un stockage à température contrôlée, ce qui peut impliquer le besoin d’avoir recours à des chambres frigorifiques.

Les produits chimiques dangereux, eux, doivent être stockés dans des aires spécifiques avec des mesures de sécurité très strictes.

Volume de stockage

Le volume de marchandise traité a également une influence sur le choix du type d’entrepôt.

Les entreprises avec un volume de stock élevé peuvent bénéficier d’entrepôts automatisés ou de solutions de rayonnages à grande hauteur. Ces solutions maximisent l’espace vertical et optimisent l’accès aux produits, ce qui s’avère essentiel pour améliorer l’efficience et réduire les coûts.

Type de manipulation des matériels

Il est fondamental de tenir compte de la manière dont les produits seront manipulés dans l’entrepôt.

Utilisera-t-on des chariots élévateurs, des transpalettes ou des systèmes automatisés ? La façon dont les produits seront déplacés dans l’entrepôt déterminera la conception de l’espace et le type de solutions de stockage qui seront nécessaires.

Conception de l’entrepôt

La conception physique de l’entrepôt doit faciliter un flux de travail efficient. Cela inclut la localisation des aires de réception, de stockage et d’expédition.

Une conception bien planifiée peut réduire les temps de déplacement et améliorer la productivité. L’accessibilité aux aires de chargement et de déchargement est également un facteur important à prendre en considération.

Coûts opérationnels

Les coûts associés au stockage sont un facteur crucial. Cela inclut non seulement le coût de l’infrastructure physique, mais aussi les frais opérationnels, tels que le personnel, la maintenance et l’énergie. Lors du choix du type d’entrepôt, il est donc essentiel d’évaluer le coût total et pas seulement les frais initiaux.

Flexibilité et scalabilité

L’environnement entrepreneurial actuel est extrêmement dynamique, et la capacité d’adaptation aux changements dans la demande s’avère désormais vital. Lors du choix d’un entrepôt, il est important de prendre en compte sa flexibilité et sa scalabilité.

Un entrepôt qui pourra grandir et s’adapter aux besoins futurs sera en mesure d’éviter à l’avenir des coûts additionnels.

Technologie et automatisation

L’incorporation de technologies et de solutions automatisées dans l’entrepôt peut améliorer l’efficience de façon significative. Des solutions de stockage automatisées peuvent aider à optimiser l’espace disponible et le flux de marchandises, ainsi qu’à réduire les erreurs et augmenter la vitesse d’opération.

Réglementations et standards de sécurité

Il est fondamental de respecter les règlementations et les standards de sécurité. Cela inclut les régulations concernant le stockage de produits dangereux, l’ergonomie dans la manipulation des charges et la sécurité générale du personnel.

Un entrepôt bien conçu non seulement assure l’efficience, mais également une ambiance de travail sûre.

Localisation de l’entrepôt

La localisation de l’entrepôt est également un facteur déterminant. Il doit être stratégiquement situé pour faciliter l’accès aux fournisseurs et aux clients, optimisant ainsi la logistique et réduisant les coûts de transport.

Une bonne localisation peut faire toute la différence en termes de rapidité de livraison et de satisfaction des clients.

Évaluation des fournisseurs

Finalement, le choix du fournisseur de solutions de stockage s’avère crucial. Un fournisseur de confiance et avec une grande expérience, comme c’est le cas d’AR Racking, est à même d’offrir des solutions personnalisées en ligne avec les besoins commerciaux spécifiques.