Le stockage de matériaux est un process essentiel qui permet aux entreprises d’avoir à leur disposition les produits et les matières premières nécessaires pour satisfaire les demandes des lignes de production. Une organisation adéquate des matières premières non seulement améliore l’efficience logistique, mais elle dynamise également les process de fabrication.

Qu’est-ce qu’un entrepôt de matières premières ?

Un entrepôt de matières premières est une installation dédiée à la conservation et au stockage des matériaux de base nécessaires à la fabrication de produits. Dans ce type d’entrepôt, on entrepose la marchandise non traitée, c’est-à-dire qui n’est encore passée par aucun process productif, donc, les ressources initiales qui sont utilisées dans la fabrication de produits avant qu’ils ne fassent l’objet de process de transformation. Dans le contexte industriel, les articles stockés peuvent être des matériaux tels que des tissus, des métaux, du bois, des plastiques, des produits chimiques ou d’autres composants nécessaires à la production.

Organisation et gestion des matières premières

Les entrepôts de matières premières ont généralement des systèmes d’inventaire, de contrôle de qualité et de mesures de sécurité dont le but est de garantir la sécurité des matériaux stockés. L’organisation et l’efficience dans la gestion d’un entrepôt de matières premières s’avèrent cruciales pour optimiser et assurer un approvisionnement constant des ressources nécessaires à la production, car elles évitent les erreurs et les problèmes dans la gestion des stocks. C’est pourquoi il faudra définir correctement quelle solution de stockage il convient d’utiliser. Ces entrepôts sont généralement situés près du centre de distribution ou de l’endroit où ces matériaux seront utilisés pour être transformés, afin de dynamiser les mouvements des marchandises. Dans la logistique d’approvisionnement, la coordination entre les entrepôts et les centres de production est indispensable pour atteindre un fonctionnement efficient.

Traçabilité des matériaux

La traçabilité de produit est une caractéristique de base pour toute installation logistique qui est particulièrement importante dans un entrepôt de matières premières. Le responsable logistique doit connaître la localisation exacte des produits et contrôler les process de manipulation de la totalité des marchandises pour garantir les normes de qualité du process productif.

Lors de la conception de l’entrepôt et des solutions de stockage, il faut prendre en compte des variables telles que le type de marchandise, les besoins de production ou la demande du produit. Le layout de l’entrepôt est crucial dans l’approvisionnement de la production, car la distribution correcte de l’espace facilite le stockage et le mouvement des marchandises vers les lignes de production

Caractéristiques d’un entrepôt de matières premières

Pour être vraiment efficient, un entrepôt de matières premières doit combiner capacité de stockage, organisation, sécurité et contrôle, pour garantir un flux d’approvisionnement fluide et fiable qui permette la production industrielle dans les meilleures conditions.

Voici quelques-unes des caractéristiques principales que doit posséder un entrepôt de matières premières :

Localisation stratégique

l’entrepôt doit être localisé de façon stratégique pour faciliter l’accès aux matières premières et réduire les coûts de transport. De plus, il doit être facile d’accès pour les fournisseurs et disposer de connexions efficientes avec l’usine afin de réduire aussi bien les coûts que les temps.

Capacité de stockage adéquate

l’entrepôt doit avoir la capacité suffisante pour stocker les matières premières nécessaires à la production ainsi qu’à l’approvisionnement. Il faut tenir compte aussi bien de l’espace physique que de la capacité de charge. De cette façon, la conception et la disposition de l’entrepôt doivent être pensées pour maximiser l’efficience dans la réception, le stockage et la distribution des matières premières. Cela peut inclure la mise en place de technologies telles que des systèmes de gestion des entrepôts).

Contrôle de la température et de l’humidité

En fonction de la nature des matières premières, il peut être nécessaire de maintenir des conditions spécifiques de température et d’humidité pour préserver leur qualité étant donné que certains produits, comme les produits frais ou périssables, peuvent être sensibles aux variations environnementales. Il est donc extrêmement important de disposer d’un système de réfrigération adéquat et de bien contrôler, à tout moment, la température des matériaux.

Organisation efficiente

Il est fondamental de disposer d’un système d’organisation efficient pour faciliter la localisation et la récupération des matières premières car la traçabilité est essentielle pour assurer la qualité des matériaux et garantir la sécurité du produit final. Cela peut inclure un registre détaillé des fournisseurs, des systèmes d’étiquetage, des dates de livraison et de péremption et un système de gestion des stocks. Pour éviter le gaspillage, il est important que le contrôle du stock soit rigoureux et qu’une gestion précise des entrées et des sorties des matériaux soit effectuée.

Manipulation adéquate des matériaux

La manipulation des matières premières doit être effectuée de façon méticuleuse et correcte afin d’éviter tout endommagement des matériaux. Donc, en fonction de la nature des matières premières, il est nécessaire de disposer des équipements et des process adéquats pour la manipulation des matériaux en toute sécurité. Cela peut inclure la présence de grues, de monte-charges ou d’autres équipements spécialisés.

Respect des règlementations

Il est impératif de respecter les régulations locales et nationales liées au stockage et à la manipulation des matières premières. Cela inclut les réglementations de sécurité, environnementales et toute autre exigence spécifique de l’industrie. Il faut également mener à bien des travaux de maintenance pour assurer que toutes les installations et tous les équipements sont en parfait état.

Flexibilité

l’entrepôt doit être suffisamment flexible pour s’adapter aux modifications de la demande et de la variété des matières premières utilisées dans la production.

Principaux objectifs à atteindre

Les objectifs d’un entrepôt de matières premières peuvent varier en fonction du type d’industrie et de la stratégie commerciale, mais généralement, ils tournent autour des aspects suivants :

Conserver et protéger les standards de qualité et de sécurité des matériaux

L’entrepôt doit mettre en place des mesures de contrôle de qualité qui assurent le bon état et la qualité des matières premières, dans le respect de toutes les régulations et les règlementations, et la sécurité des mouvements de marchandise, pour éviter les défauts dans les produits finaux et assurer la satisfaction du client.

Garantir et contrôler la gestion du stock

L’entrepôt reçoit la marchandise des fournisseurs et l’expédie lorsqu’un ordre de production est généré pour cette matière première, il est donc nécessaire d’assurer un approvisionnement constant et opportun des principaux matériaux stockés pour la production. Cela implique d’avoir une organisation et une gestion préalable pour s’adapter aux besoins de l’article à produire et assurer les niveaux de stock adéquats. Ainsi, le responsable logistique doit monitoriser des paramètres comme le stock de sécurité ou le point de commande ou de réapprovisionnement.

Réduire les pertes et les coûts de stockage

Mettre en place des pratiques et des process qui réduisent les pertes et les gaspillages de matières premières. Par exemple, établir une gestion adéquate des dates de péremption, de la rotation du stock, ainsi que l’identification précoce des produits obsolètes, tout cela s’avère vital pour réduire les pertes et le gaspillage de matières premières.

Chercher les moyens de minimiser les coûts associés au stockage des matières premières, comme ceux qui sont liées à l’espace, à la manipulation du stock, et à la gestion logistique. Cela peut inclure la mise en place de pratiques de gestion des stocks just in time, ou juste à temps, pour éviter l’excès de marchandises.

Améliorer l’efficience

Rechercher sans cesse des façons d’améliorer l’efficience dans les process opérationnels de l’entrepôt, comme la réception, le stockage, le picking et l’expédition des matières premières. Cela peut impliquer l’utilisation de technologies comme RFID ou l’automatisation de certains process.

Comment doit-on stocker les matières premières ?

Le stockage adéquat des matières premières est essentiel pour préserver leur qualité, pour éviter les gaspillages et pour faciliter un flux de production efficient. Voici quelques pratiques habituelles pour le stockage correct des matériaux de base :

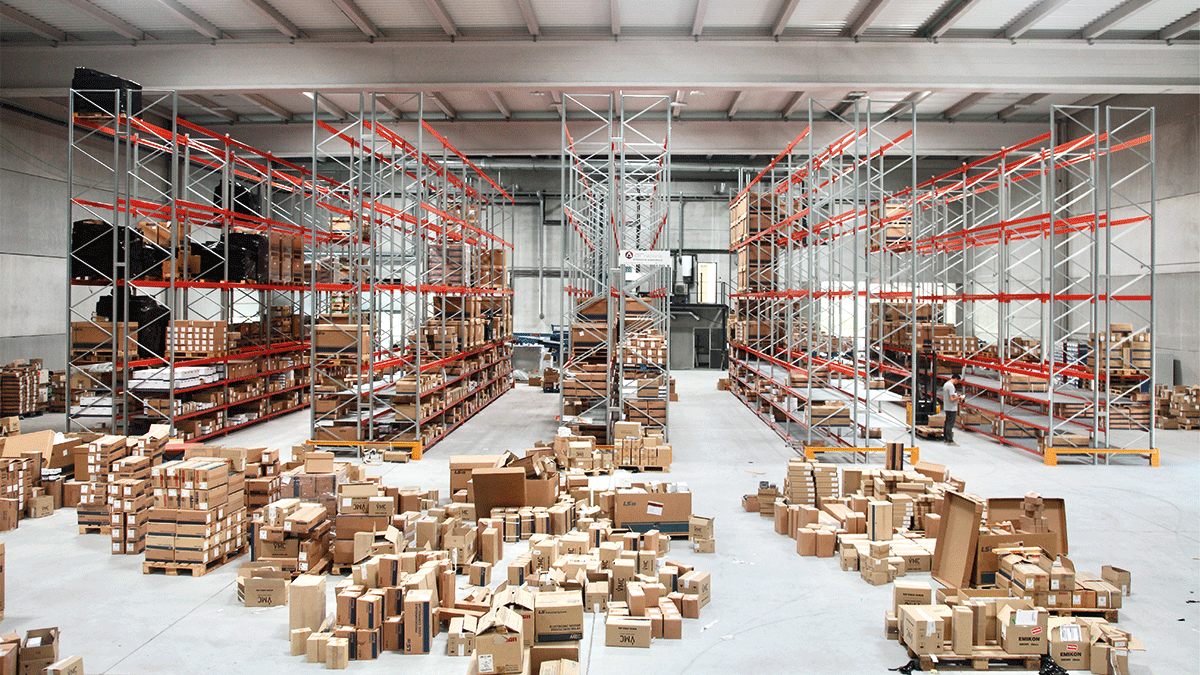

Évaluation de l’entrepôt

Avant d’effectuer toute modification, il est important d’évaluer l’état actuel de l’entrepôt. Cela implique de mesurer l’espace disponible, de réviser la conception physique, d’identifier quelles sont les aires problématiques et d’évaluer l’efficience des process actuels.

Planification de l’espace

Planifier la disposition et l’espace de l’entrepôt de façon efficiente et assigner un lieu de stockage adéquat est vital. En primer lieu, il est important d’avoir à l’esprit quelles sont les matières premières qui vont être stockées et comment elles vont être utilisées dans la production. Il est également important de tenir compte du type de stockage pour chacune des matières premières, car certaines d’entre elles peuvent requérir des besoins de stockage spéciaux. Enfin, il faut tenir compte de la fréquence d’utilisation de chaque matière première pour organiser le lieu de stockage.

Étiquetage et codification

Mettre en place un système d’étiquetage et d’identification clair s’avère crucial pour identifier chaque type de matière première et sa localisation. De plus, il est nécessaire de les catégoriser en fonction de leur typologie, leur utilité et leur date de péremption afin de garantir un stockage correct des matières premières.

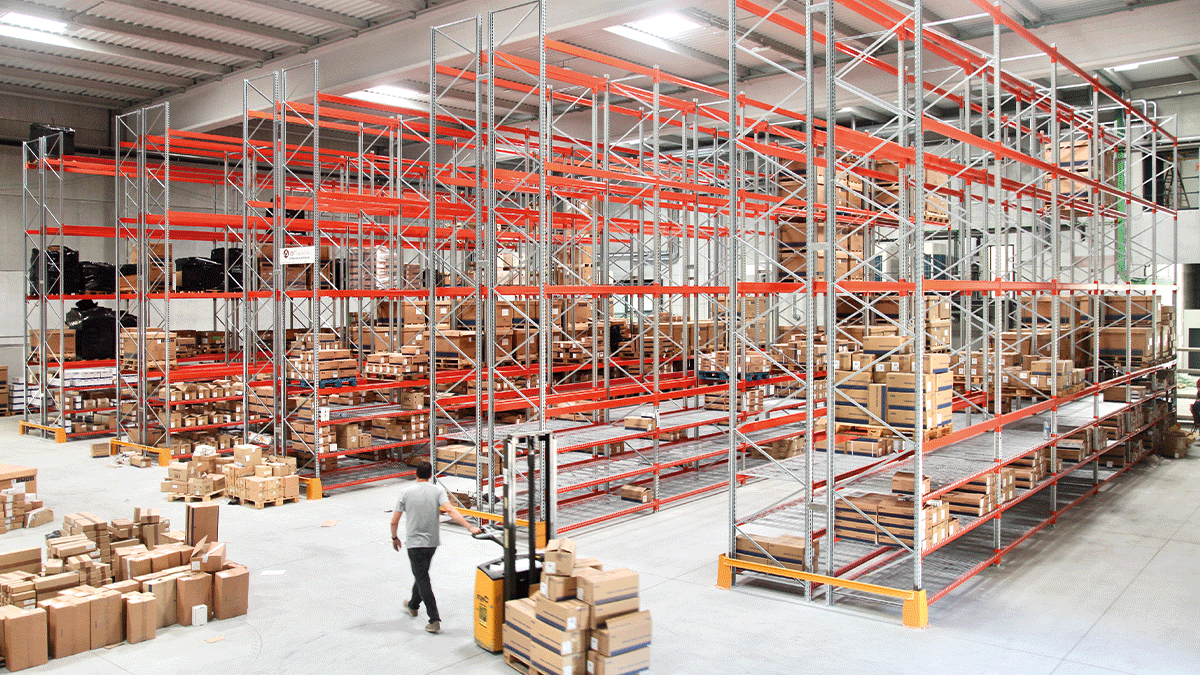

L’utilisation de rayonnages et de structures de stockage spécialisées peut s’avérer très positif pour maximiser l’utilisation de l’espace disponible et garantir aux matières premières un accès pratique et efficient.

Application de la gestion des stocks FIFO

Organiser les matières premières suivant la méthode FIFO (First In, First Out) implique que la première marchandise ou unité de charge à entrer dans l’entrepôt soit la première à en sortir. Cela aide à minimiser le risque d’obsolescence et de gaspillage. Cela permet également d’éviter l’accumulation des matières premières qui ne s’utilisent pas fréquemment.

Avantages d’un entrepôt de matières premières

Concevoir, planifier et mettre en place un entrepôt spécifique pour les matières premières offre une série d’avantages significatifs qui ont un impact direct sur l’efficience opérationnelle et sur la rentabilité d’une entreprise. Voici quelques-uns des avantages les plus remarquables :

Plus grande efficience dans la production

Un entrepôt bien organisé permet une plus grande productivité sur toute la chaîne logistique. En facilitant un accès rapide et efficient aux matières premières, on peut augmenter les niveaux de production et respecter les délais de livraison de façon plus consistante.

Optimisation de l’espace

En organisant un entrepôt de matières premières de façon efficiente, on maximise l’utilisation de l’espace disponible. Cela permet de stocker une plus grande quantité de matières premières dans le même espace, ce qui réduit le besoin d’expansion et évite d’avoir recours à des installations additionnelles.

Réduction des coûts

Une organisation adéquate de l’entrepôt de matières premières aide à minimiser les coûts opérationnels en optimisant l’utilisation des ressources telles que l’espace, la main d’œuvre et les équipements. Réduire les temps de manipulation et de recherche de matériaux peut contribuer à diminuer les coûts associés à la part du temps consacré et à la main d’œuvre additionnelle.

De la même façon, une organisation adéquate réduit la probabilité de commettre des erreurs dans les entrées, le stockage ou la distribution de matières premières. De plus, en suivant des principes comme le FIFO (First In, First Out), on minimise le risque de péremption et les pertes liées à la péremption des produits se voient considérablement réduites.

Plus de sécurité

Un entrepôt propre et organisé contribue à créer un environnement de travail plus sûr pour le personnel. L’identification claire des matières premières, le stockage adéquat et l’élimination des obstacles réduisent le risque d’accident sur le lieu de travail.

Amélioration du process de travail

Un entrepôt bien organisé facilite le flux de travail en réduisant les temps de recherche et de manipulation des matériaux. Les produits peuvent se trouver rapidement et avec un accès direct, ce qui assouplit et dynamise les process de production en réduisant les temps d’inactivité.

Chez AR Racking, en tant qu’experts dans la conception et la fabrication de racks pour entrepôts, nous sommes conscients de l’importance d’un stockage correct des matières premières.

Si vous avez besoin de conseil ou d’un devis pour les rayonnages industriels de votre entrepôt, nos experts se feront un plaisir de vous orienter vers la meilleure solution de stockage.