Avoir un entrepôt bien organisé est fondamental pour que les process logistiques d’une entreprise soient productifs, efficaces et prennent le moins de temps possible. Améliorer le rendement d’un entrepôt ou d’un centre de distribution n’est pas simple, car cela requiert une planification pointue et constante, et cela dépend de nombreux éléments dans le cadre d’un ensemble et pas seulement des solutions de stockage.

Une planification idéale apporte à chaque entrepôt des bénéfices commerciaux considérables, comme la maximisation de l’espace total, l’économie de temps au cours de tous les process, la réduction et l’optimisation des coûts, ce qui permet un plus grand bénéfice et une organisation optimale de l’inventaire.

Malheureusement, une bonne gestion dans l’entrepôt n’est pas toujours facile à obtenir. Voici certaines des erreurs habituellement commises qui rendent difficile la bonne organisation de l’entrepôt.

Erreurs habituelles dans la gestion d’un entrepôt

Méconnaissance de la localisation des produits

Ce problème survient lorsque l’entrepôt n’est pas bien organisé et quand le personnel de l’entrepôt ne connaît pas la localisation des produits, soit par manque de connaissances, soit parce que les produits sont mal étiquetés en ce qui concerne leur code d’identification. Cela retardera tout le processus, y compris le temps de livraison au client.

Manque d’espace à cause d’une mauvaise conception de l’entrepôt

Lorsque l’inventaire, ou le stock, est stocké de façon inadéquate, c’est-à-dire quand certains produits ne sont pas à leur place et quand les couloirs ne sont pas respectés, quand tout est en désordre et / ou déposé n’importe où, les problèmes commencent. En général, cela est dû à une planification et à une conception du layout de l’entrepôt incorrectes au moment de leur création.

Problèmes avec l’inventaire

Parfois, les entrepôts se trouvent en rupture de stock , c’est-à-dire qu’ils ne disposent pas, à tout moment, d’un produit très demandé. Il est impératif de garantir la marchandise aux clients pour maintenir les temps de livraison et conserver leur satisfaction.

Mauvaise gestion des ressources humaines

Dans certains cas, les travailleurs de l’entrepôt ne réalisent pas les process de la façon la plus correcte simplement parce qu’ils sont mal organisés, qu’ils ne connaissent pas bien leurs activités ou parce qu’ils sont saturés de travail.

6 conseils pour l’organisation d’un entrepôt

Ces erreurs peuvent être évitées en suivant notamment les recommandations et les conseils suivants pour permettre une gestion adéquate de l’entrepôt.

Planification et conception de l’espace de l’entrepôt

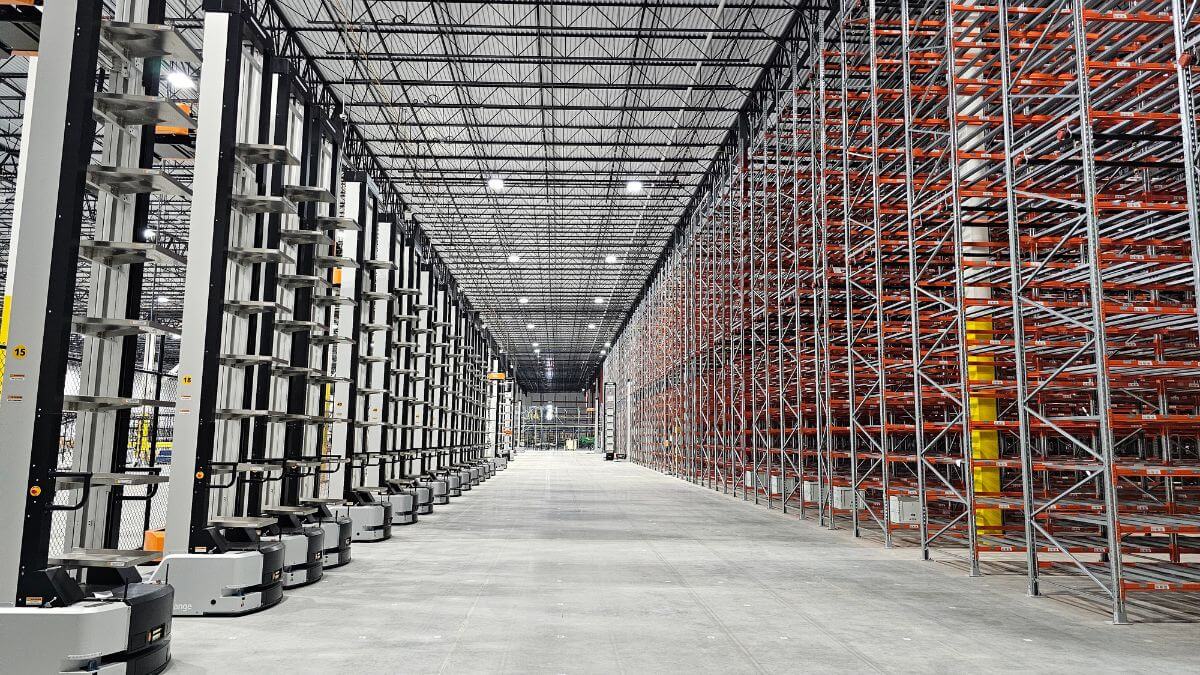

La conception des entrepôts est la caractéristique principale qu’il faut prendre en compte, étant donné qu’elle inclut l’équipement complet :

L’espace doit être optimisé au maximum, de la façon la plus effective possible, en créant des parcours plus efficients pour le personnel et les marchandises, économisant ainsi du temps et de l’argent.

Pour ce qui est du personnel lié aux opérations de l’entrepôt, il doit être totalement qualifié et il doit effectuer tous les process de manière efficiente, en évitant les risques pour la marchandise et pour lui-même.

L’équipement de soutien sera lui aussi fondamental, les chariots élévateurs doivent ser appropriés aux différents types de rayonnages, les codes-barres, les chariots de transport et de nombreux autres éléments qui aident à favoriser et à optimiser les flux.

Organiser le stock par demandes et par rotations

Dans un entrepôt, certains produits sont plus demandés que d’autres ou dont tout simplement la demande varie en fonction des saisons. Il est nécessaire de savoir quelles sont les marchandises qui ont la rotation la plus forte à chaque moment, étant donné qu’il faudra les organiser de différentes façons, en les plaçant au plus près de l’aire des expéditions, en vue d’économiser du temps dans le processus et pour ne pas subir de rupture de stock lorsque les clients demanderont la marchandise.

Localisation des produits et étiquetage

Chacune des références doit être correctement étiquetée avec son code d’identification, et cette étiquette devra être à sa place, c’est-à-dire à la place qui lui a été assignée, et bien en vue. Pour identifier chaque produit sans erreurs, l’entrepôt se doit d’être parfaitement organisé, c’est pourquoi il faudra bien définir et bien différencier les zones en tenant compte des actions qui seront effectuées dans chacune d’entre elles. Il est important de maintenir cette organisation dans le temps.

Établir les procédures de sécurité et les différentes tâches des employés

De la même façon que l’inventaire doit être correctement organisé, les tâches des personnels doivent l’être également, et les normes de sécurité doivent être respectées à tout moment. Chaque opérateur effectuera les actions qui lui incombent, mais ces actions doivent être flexibles et adaptables aux modifications qui seront requises dans chaque situation.

La sécurité dans l’entrepôt est fondamentale, c’est pourquoi les travailleurs doivent savoir parfaitement comment la conserver, afin de travailler d’une façon plus efficiente, c’est pour cela que des cours de sensibilisation sont organisés. Le protocole de sécurité doit être parfaitement connu par toute personne qui entre dans l’entrepôt.

Utiliser le Cross Docking dans l’entrepôt

Le but de cette technique, également connue sous le nom de « transbordement », est que le produit reste stocké le moins longtemps possible. Lorsque les marchandises arrivent dans l’entrepôt, elles sont transportées directement jusqu’à la zone de picking en vue de leur expédition, sans passer par le stock de l’entrepôt. De cette façon, on économisera de l’espace de stockage et du temps, ce qui améliorera le temps de livraison des commandes et pourra réduire les coûts.

Mettre en place des contrôles de qualité

Obtenir un bon indice de satisfaction chez les clients est le point le plus important à prendre en compte : si les commandes ne contiennent aucune erreur, cet indice se verra augmenté.

Avant que toute commande ne sorte de l’entrepôt, il est fondamental d’effectuer des contrôles de qualité afin de prévenir des erreurs ou des ruptures de stock.

Pour économiser du temps, il est impératif d’effectuer ces contrôles sur chacun des processus de logistique effectués, depuis la collecte du produit jusqu’à l’expédition, en passant par le picking et l’emballage.

Tous les point que nous venons de traiter sont fondamentaux pour une bonne organisation des entrepôts. Chacun d’entre eux a des besoins différents, mais tous requièrent une planification constante afin que les process soient réellement efficients et que tout fonctionne correctement.