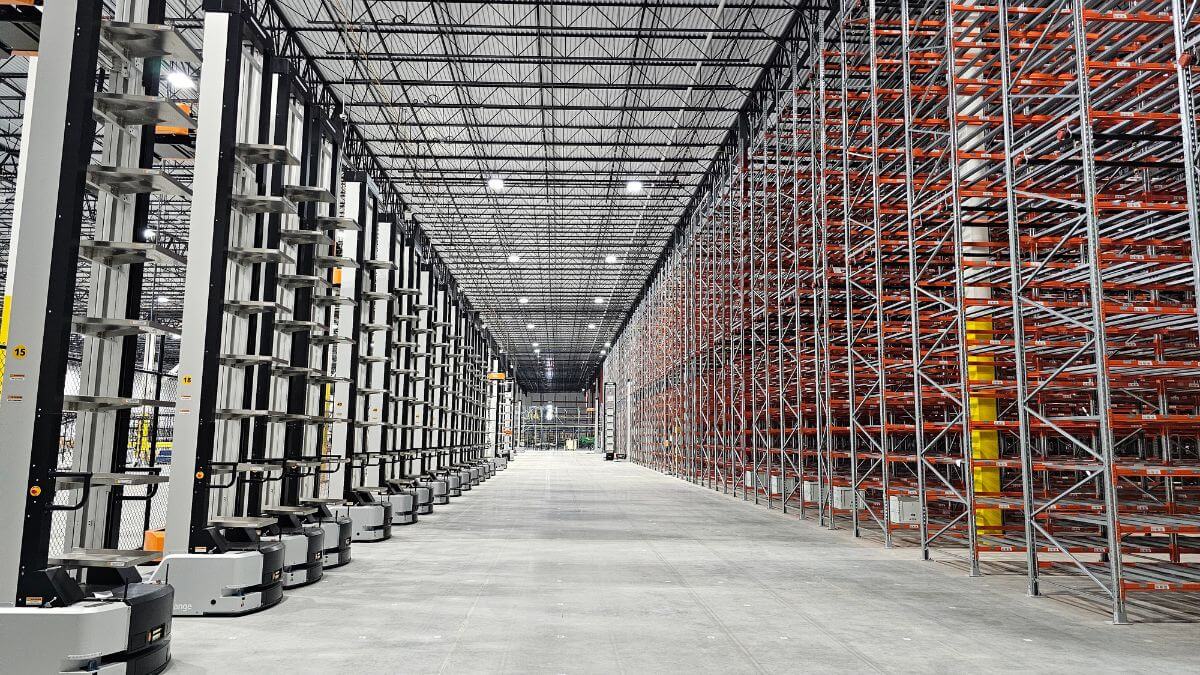

Les entrepôts automatisés, que ce soit pour les palettes ou pour les caisses, sont des entrepôts dont les opérations sont en grande partie, voire totalement, mécanisées et robotisées. Ces entrepôts se caractérisent par le fait qu’ils rentabilisent l’espace au maximum, en superficie et en hauteur, qu’ils améliorent l’efficience et qu’ils maximisent la productivité.

Le processus d’automatisation d’un entrepôt peut être appliqué dans différents process et / ou aires d’un entrepôt, il n’a pas à concerner nécessairement ni exclusivement le système de stockage de l’installation.

Quand doit-on automatiser un entrepôt ?

Trois scénarios sont à distinguer qui ont présenté ou présentent un contexte dans lequel il s’avère nécessaire qu’une entreprise projette un processus d’automatisation dans son entrepôt.

Tout d’abord, la logistique, notamment depuis l’apparition et l’essor du e-commerce, a expérimenté un processus de transformation important dont les caractéristiques sont l’exigence de délais de livraison de plus en plus courts et d’une marge d’erreur de plus en plus minime dans ces livraisons. L’automatisation accélère les process et diminue la marge d’erreur provoquée par l’intervention d’un opérateur.

Ensuite, dans les entrepôts où la gestion des commandes devient de plus en plus compliquée, soit à cause de l’augmentation de la demande qui augmentera la fréquence, soit en raison de la variété dans la typologie des commandes. Transformer certains process manuels en process mécaniques peut améliorer de façon significative les complications dérivées des situations décrites.

Enfin, quels qu’en soient les motifs, la bonne marche d’une entreprise et, par extension, l’augmentation de la demande de ses produits ou de ses marchandises, peut amener une entreprise à envisager le besoin d’agrandir la superficie ou d’augmenter les ressources humaines de l’entrepôt. Cependant, il se peut qu’il n’y ait pas de sol disponible (ou que son coût soit particulièrement élevé) et que l’augmentation des effectifs ne soit pas envisageable. Dans ces cas-là, et bien que l’investissement initial puisse être supérieur, l’automatisation de l’entrepôt peut représenter une alternative.

Quels sont les avantages de l’automatisation de l’entrepôt ?

Les aspects positifs de l’automatisation sont les suivants :

- L’amélioration de la productivité avec l’augmentation de la rapidité dans les processus logistiques et l’amélioration dans la précision de la manipulation et du contrôle des commandes.

- Solutionner le manque de superficie de stockage destinée à un agrandissement sans renoncer à l’optimisation maximale de l’espace.

- Diminution des risques pour le personnel à travers la réduction de sa marge d’action.

- Fiabilité maximale dans les opérations.

- Contrôle rigoureux des marchandises.

Quels sont les défis que représente l’automatisation d’un entrepôt ?

Les avantages des entrepôts automatisés ou semi-automatisés sont nombreux, mais il s’agit d’un processus qui présente certains défis :

- L’investissement initial peut être élevé.

- L’automatisation requiert un contrôle et une maintenance.

- Les options de flexibilisation ou d’adaptation de l’entrepôt à des besoins logistiques futurs se voient réduits étant donné que la modification dans les process est plus complexe.

C’est pourquoi il est fondamental d’effectuer une analyse exhaustive préliminaire pour établir les besoins et les objectifs de l’automatisation d’un entrepôt. Il faut tenir compte de facteurs tels que le temps dont on dispose pour la mise en place, la bonne connaissance de la productivité espérée et du budget dont on dispose.

Automatisation dans les différentes aires de la chaine logistique

L’automatisation d’un entrepôt peut être mise en place en une ou plusieurs phases de la chaine logistique de l’entrepôt, comme par exemple les process d’emballage, la préparation des envois (picking), le système de stockage des marchandises et le contrôle du stock de l’entrepôt.

1. Zone de réception :

Les convoyeurs à bande automatisent la trajectoire de la charge lors du déchargement. Il s’agit d’une automatisation très élémentaire.

2. Système de stockage :

L’endroit où la marchandise va être stockée est d’une grande importance dans l’entrepôt. Il existe des solutions automatiques pour les palettes ou les caisses et les solutions semi-automatisées :

Entrepôt automatique pour palettes :

Les systèmes de stockage automatiques pour palettes utilisent des transstockeurs ou d’autres mécanismes automatisés comme les transporteurs pour la manipulation des charges. Ils offrent une haute densité de stockage grâce à la réduction des couloirs de travail et à leur capacité de grandir en hauteur. De plus, ils ont des temps de réponse très réduits. Les structures pour le stockage automatisé peuvent être à simple ou à double fond.

Entrepôt autoportant :

Les entrepôts autoportants sont des entrepôts automatiques qui peuvent être conformés par tout type de système de stockage étant donné que leur caractéristique principale est que le rayonnage fait partie intégrante de la structure du bâtiment. Dans ce système, le rayonnage non seulement supporte la charge stockée mais également la charge des bardages (extérieurs) de l’entrepôt.

La plupart des entrepôts autoportants sont équipés avec des systèmes automatiques et des équipements robotisés pour la manipulation des marchandises, surtout s’ils ont une grande hauteur disponible. Ils peuvent être à fond simple, à double profondeur ou multideep shuttle (qui opère avec des navettes complétement autonomes qui se déplacent sur les rayonnages pour déplacer les unités de charge).

Miniload Stockage Automatisé :

Le système automatisé Miniload est la solution optimale pour le stockage des unités de charge légères et de faibles dimensions avec une rotation élevée des références. Ce système utilise des mécanismes automatisés transstockeurs pour la manipulation des charges.

Racks à palettes avec navettes :

Il s’agit d’une solution de stockage compacte semi-automatisée pour les palettes qui utilise des navettes motorisées qui, de façon autonome, effectuent les mouvements à l’intérieur du rayonnage. Ce n’est pas une solution automatisée à 100% car c’est l’opérateur avec le chariot élévateur qui dépose le shuttle (la navette) sur le rail requis, où le shuttle opère de façon autonome avec la charge.

3. Mécanismes pour la Préparation de commandes :

Il existe de nombreuses alternatives pour la zone de préparation des commandes de l’entrepôt pour améliorer la rapidité et la précision dans cette phase :

- Préparation par commande vocale : les instructions sont données à un préparateur à travers un système de vocalisation qui transcrit les instructions verbales du système de gestion. Cela permet de garder les deux mains libres et de pouvoir effectuer d’autres tâches.

- Pick to light / put to light : un voyant installé sur les rayonnages s’allume pour indiquer à l’opérateur l’endroit où les produits doivent être retirés ou placés.

- Système goods to man : la marchandise est envoyée directement à l’opérateur chargé d’effectuer la préparation de commandes. C’est le principal système de préparation de commandes dans les systèmes de stockage et de picking automatisés. Les transstockeurs recueillent le produit et le font parvenir à l’opérateur.

4. Emballage :

Quelques options simples mais qui peuvent accélérer considérablement le processus de la chaine logistique :

- Procédés pour le remplissage de caisses :Machines de remplissage avec du papier, systèmes de remplissage avec de l’air et systèmes de remplissage de mousse pour un remplissage sûr.

- Machines pour assurer la marchandise : il peut s’agir de machines qui enveloppent les palettes avec un film plastique, de machines qui ferment les caisses avec un ruban adhésif ou de machines qui cerclent les produits.

- Mécanismes pour le scellement des commandes en caisses : par exemple, les rubaneuses (machines à sceller les colis).

Pour le bon développement d’une entreprise, la modernisation et l’investissement en technologie d’automatisation peut faire la différence. Il s’agit d’un investissement dont le coût est élevé, c’est pourquoi il est important de fixer et d’étudier les besoins spécifiques et les objectifs de l’entreprise.