Los almacenes tienen la función de almacenar bienes durante la cadena de suministro, pero existen diversos tipos de almacenes que realizan diferentes funciones y actividades logísticas, con necesidades y objetivos propios.

Se podrían clasificar con muchos criterios, pero estos son los más habituales:

Según su recinto

Almacenes interiores o cubiertos

Almacenes protegidos por una estructura con techo para resguardar las materias primas de las inclemencias climáticas. En su interior puede haber otras zonas para materiales que necesiten otras condiciones de temperatura o luz, como podrían ser las cámaras frigoríficas.

Almacenes exteriores o descubiertos

Almacenes al aire libre sin ningún edificio ni techo que los proteja, pero limitados por cercas o vallas. Los productos que se almacenen en ellos no necesitan protección, ya que no se deterioran por las diferentes condiciones meteorológicas. Pero las estanterías para almacenes exteriores deben ser resistentes y específicas.

Según el tipo de producto o mercancía almacenada

Almacén de productos terminados

Suelen ser el tipo de almacén más habitual, ya que contiene productos que ya han terminado su fase de producción y su función consiste en almacenar estos productos hasta que se venden al cliente.

Almacén de productos semiterminados o en curso

Estos contienen productos que todavía no han finalizado su fase de producción o que necesitan algún tipo de acabado más y que por lo tanto todavía no se pueden vender. Se almacenen para que después se puedan enviar a quien le corresponda finalizar el producto.

Almacén de materias primas

Como su propio nombre indica, se encargan de almacenar materias primas que después se utilizan para fabricar productos, estos suelen ubicarse cerca de los centros de producción donde se creará ese producto. Es habitual que sean además almacenes de aprovisionamiento para mantener activas las líneas de producción de la industria a la que dan servicio.

Almacén de envases y embalajes

Contienen diferentes tipos de envases y embalajes que protegerán y envolverán los productos terminados.

Almacén de materiales auxiliares

Son parecidos a los almacenes de materias primas, ya que almacenan materiales auxiliares que se utilizaran para complementar los productos terminados, pero que realmente no son considerados materias primas.

Almacén de repuestos o recambios

Almacenan materiales que sirven de recambio si en la postventa de los productos surgen averías o errores y necesitan ser sustituidos o reparados.

Según el grado de automatización

Los almacenes tienen distintos grados de mecanización, y se pueden separar en dos grupos, los convencionales y los de alta densidad inteligentes o automáticos.

Almacenes convencionales

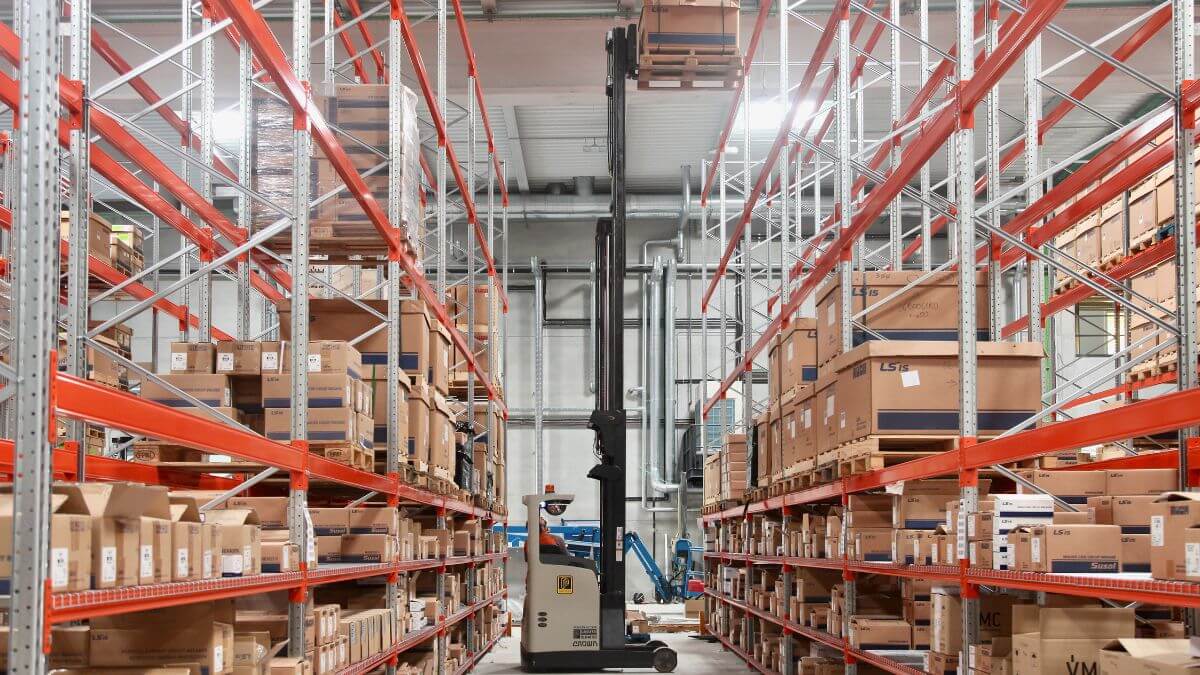

Están compuestos por estanterías convencionales y sencillas, su espacio no supera los diez metros de altura. En estos almacenes se utilizan carretillas elevadoras y las estanterías están distribuidas para facilitar las maniobras de estas, además de soportar diferentes tipos de carga en las baldas.

Dentro de los almacenes convencionales podemos encontrar diferentes tipos, como por ejemplo los almacenes con estanterías drive-in y drive-through, que son idóneos para almacenar mercancías pesadas, apilando las estanterías y los productos aprovecha de forma compacta el espacio. Otro ejemplo son las estanterías dinámicas, que contienen rodillos inclinados que permiten un almacenamiento más sencillo, en estos almacenes se suele aplicar el sistema de almacenamiento FIFO.

Almacenes automáticos

La altura de estos almacenes es superior a los diez metros, y en ellos se almacenan mercancías de grandes dimensiones. Para la correcta manipulación de estos productos no se pueden utilizar maquinas convencionales, si no equipos específicos y robotizados. El trabajo que realizan los operarios es mínimo, y se utilizan transelevadores que se controlan por un sistema informático. Hay almacenes automáticos con transelevadores, para pallets, como por ejemplo los satélites monitorizados (Ar Shuttle) que transportan la carga de manera autónoma, o los miniloads. Estos aparatos recorren los pasillos recogiendo y colocando mercancías en las estanterías. Son sistemas que aumentan la productividad y el aprovechamiento del espacio de almacén al máximo.

Según su función logística

Almacenes centrales

Se ubican muy cerca de los centros de producción y fabricación, para minimizar los gastos de transporte y manipulación. Suelen almacenar productos ya terminados y disponen de equipos para manipular cargas de grandes dimensiones. Después, distribuyen esos productos a otros almacenes regionales.

Almacenes regionales o de distribución

Se abastecen de los almacenes centrales y su localización suele ser siempre cercana a los clientes finales, ya que suministran las mercancías a una zona geográfica especifica. Contienen una cantidad determinada de stock para cubrir las necesidades de esa zona concreta de una manera más rápida y sencilla, con el objetivo de proporcionar el mejor servicio al cliente final.

Almacenes de aprovisionamiento o producción

Almacenan materias primas, piezas, complementos y cualquier tipo de elemento para los productos que requieren todavía el proceso de fabricación. Suelen situarse cerca de las fábricas donde se crea la mercancía para poder suministrarles las piezas sin interrupciones en la producción. A veces, estos almacenes suelen conectarse con las plantas de producción ahorrando el tiempo de transporte al máximo.

Almacenes de tránsito

Cuando la distancia entre el almacén regional y el centro de consumo o el almacén central es muy grande (más de un día de trasporte) la mercancía se almacena en los almacenes de tránsito, ya que son puntos de almacenaje provisional. Al ser de tránsito, el flujo de mercancía es muy elevado y sin acumulaciones de stock.

Almacenes temporales

En ellos la mercancía se almacena de forma temporal, normalmente en casos de picos de demanda de bienes que tienen un consumo puntual, estacional o de temporada.

Almacenes de picking

En estas instalaciones se realiza el proceso de preparación de pedidos, su objetivo es realizar diferentes tipos de picking sin errores y de la manera más ágil posible. Para poder optimizar el tiempo, es necesario optimizar el espacio, por ello estos almacenes cuentan con sistemas de almacenaje para agilizar el proceso de preparación de pedidos. Las soluciones instaladas podrían ser las estanterías de picking dinámico, con acceso directo a las mercancías para facilitar el trabajo a los operarios.

Almacenes de consolidación

Se utilizan para dar soporte y ayudar a las grandes empresas que tienen gran cantidad de pedidos. Con el objetivo de agilizar sus pedidos y minimizar errores, las mercancías se agrupan por rutas, referencias, clientes, etc.

¿Qué tener en cuenta para elegir el tipo de almacén adecuado?

Elegir el tipo de almacén adecuado es una decisión crítica que puede influir significativamente en la eficiencia operativa de una empresa.

Hay varios factores clave que se deben considerar al tomar esta decisión.

Naturaleza del producto

El primer aspecto a tener en cuenta es la naturaleza de los productos que se almacenarán. ¿Son productos perecederos, peligrosos o voluminosos? Por ejemplo, los productos perecederos requieren un almacenamiento controlado en temperatura, lo que puede implicar la necesidad de cámaras frigoríficas.

Por otro lado, los productos químicos peligrosos deben almacenarse en áreas específicas con medidas de seguridad estrictas.

Volumen de almacenamiento

El volumen de mercancía que se maneja también influye en la elección del tipo de almacén.

Las empresas con un alto volumen de inventario pueden beneficiarse de almacenes automatizados o sistemas de estanterías de gran altura. Estos sistemas maximizan el espacio vertical y optimizan el acceso a los productos, lo cual es esencial para mejorar la eficiencia y reducir costos.

Tipo de manipulación de materiales

Considerar cómo se manejarán los productos en el almacén es fundamental.

¿Se utilizarán carretillas elevadoras, transpaletas o sistemas automáticos? La forma en que los productos se moverán dentro del almacén determinará el diseño del espacio y el tipo de sistemas de almacenamiento necesarios.

Diseño del almacén

El diseño físico del almacén debe facilitar un flujo de trabajo eficiente. Esto incluye la ubicación de las áreas de recepción, almacenamiento y envío.

Un diseño bien planificado puede reducir los tiempos de desplazamiento y mejorar la productividad. La accesibilidad a las áreas de carga y descarga también es un factor importante a considerar.

Costes operativos

Los costes asociados al almacenamiento son un factor crucial. Esto incluye no solo el coste de la infraestructura física, sino también los gastos operativos, como el personal, el mantenimiento y la energía. Es esencial evaluar el coste total y no solo los gastos iniciales al elegir el tipo de almacén.

Flexibilidad y escalabilidad

El entorno empresarial actual es dinámico, y la capacidad de adaptarse a cambios en la demanda es vital. Al elegir un tipo de almacén, es importante considerar la flexibilidad y escalabilidad del mismo.

Un almacén que pueda crecer y adaptarse a las necesidades futuras puede evitar costes adicionales en el futuro.

Tecnología y automatización

La incorporación de tecnología y sistemas automatizados en el almacén puede mejorar significativamente la eficiencia. Sistemas de almacenaje automatizados pueden ayudar a optimizar el espacio disponible y el flujo de mercancías, así como ayudar a reducir errores y aumentar la velocidad de operación.

Normativas y estándares de seguridad

Cumplir con las normativas y estándares de seguridad es fundamental. Esto incluye regulaciones sobre el almacenamiento de productos peligrosos, la ergonomía en el manejo de cargas y la seguridad general del personal.

Un almacén bien diseñado no solo asegura la eficiencia, sino también un ambiente de trabajo seguro.

Localización del almacén

La ubicación del almacén también es un factor determinante. Debe estar estratégicamente ubicado para facilitar el acceso a proveedores y clientes, optimizando así la logística y reduciendo costos de transporte.

Una buena localización puede hacer la diferencia en la rapidez de entrega y en la satisfacción del cliente.

Evaluación de proveedores

Finalmente, la elección del proveedor de sistemas de almacenamiento es crucial. Un proveedor confiable y con experiencia, como AR Racking, puede ofrecer soluciones personalizadas que se alineen con las necesidades específicas de su negocio.