Existen distintos métodos para almacenar productos, desde apilar los palets en el suelo hasta utilizar sistemas de almacenamiento convencionales o más avanzados. Los diversos tipos de sistema de almacenaje industriales permiten una gestión de almacenaje mucho más eficiente al aprovechar al máximo el espacio disponible y facilitar otras tareas logísticas asociadas al manejo de inventario.

En un almacén o centro de distribución que gestiona múltiples productos, lo óptimo es almacenar cada tipo de mercancía con el sistema de almacenamiento más adecuado. La elección de este dependerá de variables como las características de la mercancía, sus dimensiones y su rotación.

Profundizamos a continuación en los distintos tipos de sistemas de almacenamiento, y sus principales ventajas y características.

¿Qué son los sistemas de almacenamiento industrial?

Un sistema de almacenamiento está diseñado para optimizar la disposición de mercancías o productos en estanterías o estructuras, con el objetivo de aprovechar al máximo el espacio disponible. Este enfoque permite almacenar una mayor cantidad de productos en áreas y alturas reducidas, mejorando la eficiencia del espacio. Las estanterías son estructuras independientes del edificio, aunque pueden estar fijadas a su estructura mediante anclajes en el suelo, la pared o el techo. Esta independencia estructural garantiza una mayor flexibilidad y adaptabilidad en la organización del almacén.

Las estanterías pueden clasificarse de diversas maneras, pero una de las más sencillas es dividirlas en dos categorías: estanterías con acceso directo y estanterías por compactación. Las estanterías de acceso directo proporcionan un acceso completo a cada unidad de mercancía, facilitando las tareas de almacenamiento, recuperación y preparación de pedidos. Esta categoría es ideal para almacenes que manejan una amplia variedad de productos y requieren accesibilidad inmediata.

Por otro lado, las estanterías compactas están diseñadas para maximizar la eficiencia del espacio, permitiendo una mayor capacidad de almacenamiento en una superficie determinada. Este tipo de estanterías es especialmente útil en situaciones donde el espacio es limitado y la densidad de almacenamiento es una prioridad.

La elección entre estanterías de acceso directo y estanterías compactas dependerá de las necesidades específicas de la empresa, considerando factores como la variedad de productos, la frecuencia de acceso a las mercancías y las limitaciones de espacio.

Funciones principales del sistema de almacenaje

Las funciones primordiales del sistema de almacenamiento se centran en maximizar la utilización del espacio disponible en el almacén. No obstante, estas funciones están estrechamente ligadas a las operaciones logísticas y de gestión del almacén, incluyendo:

- Recepción eficiente de mercancías.

- Registro efectivo tanto de entradas como de salidas de productos en el almacén.

- Almacenamiento seguro de los productos, garantizando condiciones óptimas para su conservación.

- Despacho ágil de mercancías entre diferentes áreas del almacén, facilitando tareas de clasificación, selección y embalaje.

Tipos de sistemas de almacenamiento en un almacén

Los sistemas de almacenamiento pueden diferenciarse en función del tipo de carga que manejan, siendo las principales categorías las cargas paletizadas y las cargas manuales.

Las cargas paletizadas se refieren a mercancías que se almacenan sobre palets y requieren equipos mecánicos, como carretillas elevadoras, para su manipulación.

En contraste, las cargas manuales implican productos que se manejan sin asistencia mecánica, generalmente debido a su menor peso o tamaño.

Tipos de sistemas de almacenaje de cargas paletizadas

Las estanterías para palets se presentan como la solución ideal para almacenes que manejan productos paletizados con una amplia gama de referencias. Permiten un acceso directo a cada palet sin requerir el movimiento de otros, ya que cada hueco está destinado a un palet individual. Esta disposición facilita un control preciso del stock.

Este tipo de estanterías están diseñadas para almacenar cargas de distintas medidas, pesos y formas.

Existe una amplia gama de estanterías para cargas paletizadas:

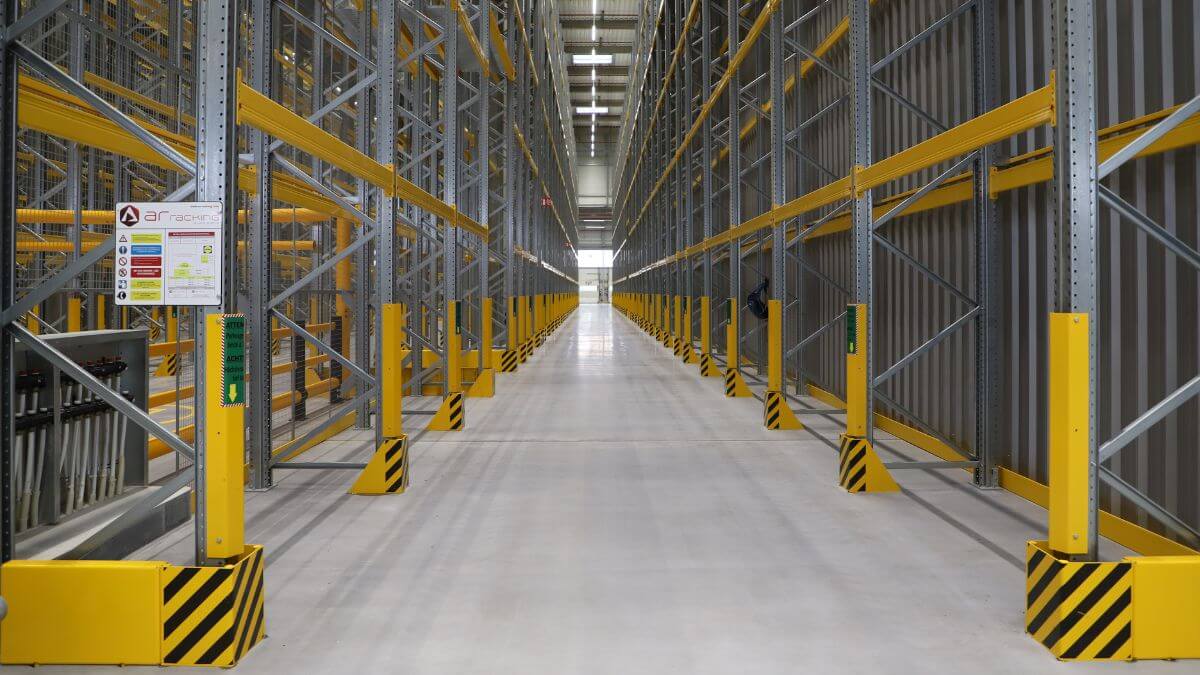

Estanterías convencionales para palets (AR PAL)

Las Estanterías Convencionales para Palets o de Paletización Convencional son un tipo de estantería pensada para almacenar palets de forma mecánica y funcional por medio de carretillas elevadoras. Estas carretillas acceden a las mercancías a través de pasillos que discurren en paralelo a los estantes.

La estantería convencional para carga paletizada es una propuesta logística adaptable a las dimensiones de las unidades de carga y de las carretillas elevadoras.

Estanterías de pasillo estrecho para palets (VNA)

Las estanterías de pasillo estrecho para palets, también conocido como estanterías VNA (Very Narrow Aisle), son una adaptación de las estanterías convencionales estándar, pero compactadas en un área mas pequeña. Esto crea un sistema de almacenaje de alta densidad que permite aumentar la capacidad del almacén sin ampliar el espacio.

Estanterías de doble profundidad para palets

Las estanterías de doble profundidad o doble fondo para palets es un sistema de almacenaje que se encuentra a medio camino entre las estanterías convencionales o selectivas y los sistemas de almacenaje compactos de alta densidad.

Estanterías Compactas Drive in

La estantería compacta Drive In es una solución de almacenamiento de alta densidad que aprovecha al máximo el espacio y la altura disponibles del almacén al reducir los pasillos de trabajo de la carretilla.

Estanterías de bases móviles (AR Mobile)

La estantería de bases móviles AR Mobile es un sistema en el que la estantería para palets va montada sobre unos chasis o bases móviles guiados a través de carriles fijados en el suelo.

Estanterías Dinámicas para Palets (FIFO)

El sistema de almacenamiento de Estanterías Dinámicas FIFO para Palets (AR Live Storage) es la mejor solución para quienes necesitan controlar la rotación de stocks y aprovechar la mayor cantidad de espacio posible.

Consiste en una estructura compacta donde cada nivel cuenta con lineales de camas de rodillos que permiten deslizar fácilmente las unidades de carga gracias a una pequeña inclinación.

Estanterías Push-Back Dinámicas (LIFO)

Las estanterías Push-Back LIFO son un sistema de almacenaje dinámico para acumulación de palets, al igual que las Estanterías Dinámicas FIFO (AR Live Storage), pero diseñadas para una gestión de carga del tipo LIFO (última paleta en entrar, primera en salir).

AR Shuttle para palets

El sistema AR Shuttle, también denominado shuttle para palets o pallet shuttle, es un tipo de solución de almacenaje compacto de alta densidad utiliza carros satélite motorizados que transportan la carga de manera autónoma por el interior de la estantería. Estos carros satélite son manipulados por un operario gracias a un sistema de control remoto.

Sistemas de almacenaje de cargas ligeras o manuales

Las estanterías para cajas y otras mercancías de carga media o ligera son soluciones de almacenaje para el picking manual. Estos sistemas de almacenamiento manual almacenan por lo general unidades de carga no homogéneas.

Estanterías Picking Manual – Media Carga

El sistema de Estanterías Picking Manual o de Media Carga permite almacenar de forma manual materiales de tamaño mediano y pequeño. Es una estantería muy versátil que se adapta a todo tipo de unidad de carga y que facilita el acceso a las referencias almacenadas de manera directa e inmediata.

Pasillos elevados

Este sistema está pensado para almacenes de área reducida, pero con posibilidad de crecimiento en altura, los llamados Pasillos Elevados o Pasarelas son soluciones de almacenamiento manual que optimizan al máximo el espacio en altura, llegando a duplicar e incluso triplicar el espacio de un almacén.

Estanterías para Picking Dinámico

El sistema de estanterías para Picking Dinámico de Cajas, también llamado Carton Flow, facilita el almacenaje de alta densidad de cajas y productos ligeros, con lo que se obtiene un ahorro de espacio y un mejor control en la rotación de stocks.

Tipos de sistemas de almacenaje automatizados

Otra posible forma de dividir los sistemas de almacenamiento es por si su funcionamiento es automatizado o no.

Los almacenes automatizados son la solución más adecuada para rentabilizar el espacio de almacenamiento y para acceder de manera rápida y robotizada a las diferentes unidades de carga. Existen sistemas de almacenaje automáticos tanto para palets como para cajas.

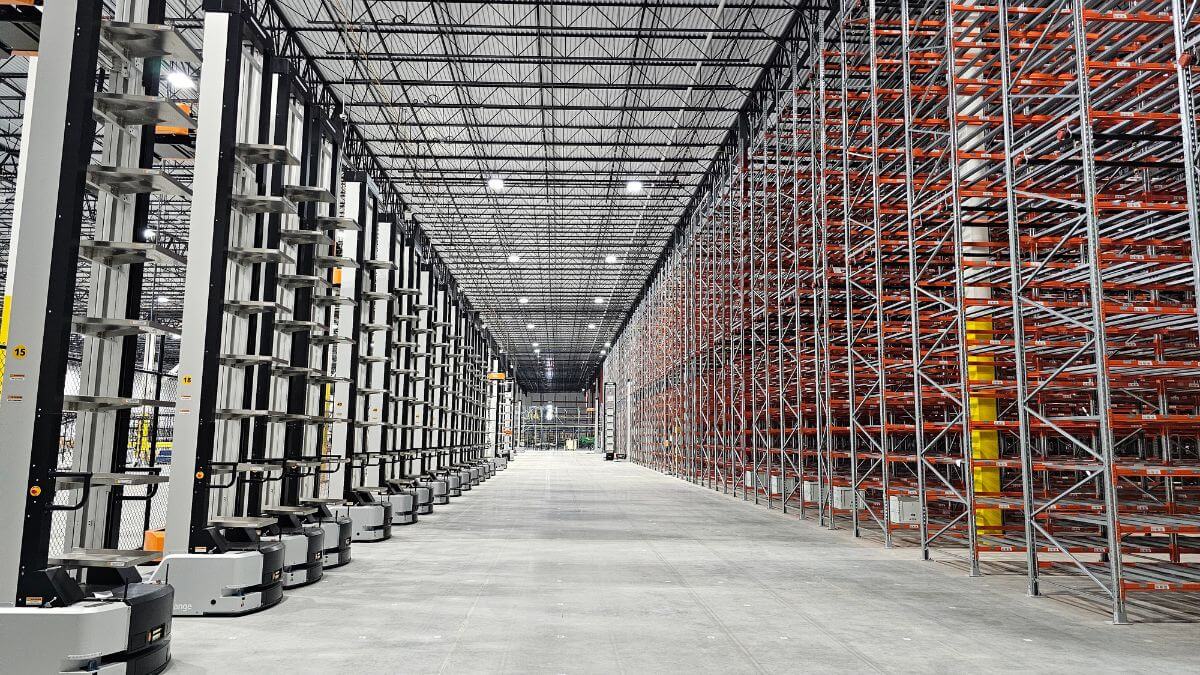

Sistemas de almacenaje automatizados para palets

Los sistemas de almacenaje automáticos para palets son soluciones que utilizan transelevadores u otros mecanismos automatizados para la manipulación de cargas. Se tratan de soluciones de almacenaje que permiten optimizar al máximo el espacio del almacén y acceder de manera más rápida y mecanizada a las diferentes unidades de carga pesada.

Almacenes Autoportantes

Los almacenes autoportantes pueden estar formados por cualquier tipo de sistema de almacenaje ya que su característica principal es que la estantería forma parte de la estructura del edificio.

En este sistema, la estantería no solo soporta la carga almacenada sino también la carga de los cerramientos exteriores del almacén, así como las fuerzas externas como el viento o la nieve.

Sistema Automático para Palets

Los Sistemas de Almacenaje Automáticos para palets son soluciones que utilizan transelevadores u otros mecanismos automatizados para la manipulación de las cargas.

Ofrece una alta densidad de almacenaje gracias a la reducción de los pasillos de trabajo y a su capacidad de crecimiento en altura. Además, emplea tiempos de respuesta mínimos.

Sistemas de almacenaje automáticos para cargas ligeras

Los almacenes automatizados para cajas son soluciones que utilizan transelevadores para la manipulación de cargas ligeras y de pequeñas dimensiones.

Los sistemas de almacenes automáticos para cargas ligeras o cajas se caracterizan por dotar al almacén de un sistema producto-hombre en el que el operario no se desplaza.

Sistema Almacenamiento Miniload

El sistema automatizado Miniload es la solución óptima para el almacenamiento de unidades de carga ligeras y de pequeñas dimensiones con una alta rotación de referencias.

Este sistema utiliza mecanismos automatizados transelevadores para la manipulación de las cargas que posibilitan un elevado rendimiento y un menor tiempo de almacenamiento y manipulación de las cajas.

Ventajas generales de los sistemas de almacenamiento

Un buen sistema de almacenamiento proporciona ventajas clave que impactan positivamente en la eficiencia, productividad y seguridad de cualquier operación logística o de almacenamiento.

- Optimización del espacio: permite aprovechar al máximo el espacio disponible en el almacén, lo que reduce los costes de infraestructura y maximiza la capacidad de almacenamiento.

- Organización eficiente: facilita la disposición ordenada de los productos, lo que agiliza la localización y el acceso a los mismos. Esto contribuye a reducir tiempos de búsqueda y aumenta la eficiencia en las operaciones logísticas.

- Mejora en la productividad: un sistema de almacenamiento bien diseñado y organizado agiliza los procesos de recepción, almacenamiento y despacho de mercancías, lo que aumenta la productividad del personal y reduce los tiempos de manipulación.

- Control de inventario: facilita un control preciso y actualizado del inventario, permitiendo conocer en todo momento la cantidad y ubicación de los productos almacenados. Esto ayuda a prevenir pérdidas por extravíos o productos obsoletos, y optimiza la gestión de la reposición de stock.

- Seguridad: un sistema de almacenamiento adecuado garantiza la seguridad de los productos almacenados y del personal que trabaja en el almacén. Esto se logra mediante la utilización de estanterías resistentes y seguras, así como la implementación de medidas de prevención de accidentes.

Ejemplos de sistemas de almacenamiento

Estos son algunos ejemplos de nuestros casos de éxito en proyectos de sistemas de almacenamiento. En AR Racking nos dedicamos a la fabricación, diseño e instalación de sistemas de almacenaje industrial como estos:

Fire Fighting Equipments, S.L.U.: AR Racking ha implementado su avanzado sistema AR PAL en el almacén de Fire Fighting Equipments, S.L.U. en Carbonera de Frentes, Soria.

La instalación, abarcó una superficie de 1.200 m². Este cambio estratégico permitió aumentar la capacidad de almacenamiento de 1.500 a 2.640 palets, proporcionando a Fire Fighting Equipments, un espacio optimizado para su fabricación y distribución de material contra incendios.

Renova: AR Racking ha fabricado, diseñado e instalado una solución 100% galvanizada para la reconocida firma portuguesa de productos de papel Renova. La estructura autoportante, cuya particularidad es que la estantería soporta todo el edificio, es completamente galvanizada y, por tanto, extremadamente resistente a la corrosión y a condiciones ambientales extremas. El silo abarca una superficie de 6.532 m2 y se alza 34 metros sobre el nivel del suelo. El almacén tiene una capacidad de almacenaje para 27.360 europalets.

GXO: El operador estadounidense GXO Logistics, decidió ampliar la capacidad de almacenaje de uno de sus almacenes en Chile de la mano de AR Racking. Se instaló una solución de estanterías convencionales para pallets, un sistema que permite la localización rápida y el acceso directo a las unidades de carga pesadas.

Criterios para elegir un sistema de almacenaje

El sistema de almacenaje más eficaz es aquel que se adapta a las necesidades especificas y circunstancias de cada instalación, procurando maximizar la rentabilidad. Al momento de seleccionar uno, es importante tener en cuenta diversos aspectos como la capacidad de almacenamiento prevista, la cantidad de referencias y palets por referencia, el espacio disponible, los equipos de manipulación disponibles y el presupuesto asignado para esta tarea.

Por ello, se recomienda consultar con un experto proveedor para recibir asesoramiento adecuado sobre el sistema de almacenaje que mejor se adapta a las necesidades y operativas logísticas de la empresa.

Contacta con nuestro equipo de expertos para recibir asesoramiento al respecto.