Die Branche für Lagerlösungen muss sich zahlreichen Herausforderungen stellen: angefangen bei der Wahl der Lagerlösung, die den Anforderungen der jeweiligen Branche angepasst werden muss, bis hin zu der Frage, wie man industrielle Regalsysteme mit möglichst langer Lebensdauer der Strukturen entwirft und herstellt.

Die Oberflächenbeschaffenheit der Elemente, aus denen das Industrieregal besteht, hat immer Auswirkungen auf die Haltbarkeit eines Lagersystems bzw. auf seine Konservierung, sei es durch Umwelteinflüsse, verunreinigende Beschädigungen aufgrund inadäquater Bedienung oder einfach durch den Verlust der Farbbeschichtung infolge eines nicht erfolgten Imprimierens des Stahls vor dem Lackieren.

Wir haben an anderer Stelle bereits über die Bedeutung eines guten verzinkten Stahls bei Industrieregalen gesprochen, während wir uns in diesem Beitrag mit dem Verzinkungsprozess und den Unterschieden zu einer Farbbeschichtung beschäftigen.

Bedeutung des Verzinkungsprozesses

Für den Stahl stellt die Korrosion eine der größten Bedrohungen dar. Verzinkter Stahl und damit verzinkte Industrieregale weisen dagegen eine größere Widerstandsfähigkeit gegen Verschleiß und Erosion durch widrige Umweltbedingungen auf.

Wie bereits bei früheren Gelegenheiten erklärt wurde, ist das Verzinken ein Verfahren, bei dem Stahl in Zink getaucht wird, um Schäden durch Korrosion und Abrieb zu verhindern. Dabei ist zu beachten, dass es eine Kaltverzinkung nicht geben kann: Trotzdem wird dieser Begriff oft fälschlicherweise für zinkhaltige Anstriche verwendet. Galvanisieren ist aber vielmehr die Reaktion zwischen Zink und Eisen, um eine feste und stabile Verbindung zwischen beiden Metallen herzustellen. Bei der Verwendung von zinkhaltigen Farben gibt es dagegen keine solche Reaktion. Es ist daher richtig, nur bei Feuerverzinkung auch von Verzinkung zu sprechen.

Die Feuerverzinkung besteht aus dem Eintauchen der zu schützenden Eisen- oder Stahlteile oder -elemente in ein Bad aus geschmolzenem Zink, das auf einer Temperatur von 450ºC gehalten wird. Bei dieser Temperatur findet ein Prozess statt, der zur Bildung von Zink- und Stahllegierungen auf der Oberfläche der Teile führt, wie beispielsweise auf den Komponenten von Lagersystemen. Dabei unterscheiden wir zwei Arten von Feuerverzinkungsverfahren:

Kontinuierliches Verzinken (oder Bandverzinken)

Das Produkt aus diesem Verfahren ist auf dem Markt auch als "sendzimirverzinktes Stahlband" bekannt. Es handelt sich ebenfalls um ein Tauch- und Schmelztauchverfahren, das jedoch an dem Stahlband vorgenommen wird, das dann nach der Verzinkung zur Umformung oder zum Erhalt der gewünschten Endprodukte verwendet wird. Die Teile, die auf diese Weise verzinkt werden, weisen eine geringere Zinkschicht auf, die zwischen 15 und 20 Mikrometer beträgt.

Das kontinuierliche Verzinken ist ein automatisiertes Verfahren zur Erzielung von Zinküberzügen auf Stahlband oder Draht, bei dem die Produkte kontinuierlich in ein Bad aus geschmolzenem Zink getaucht werden.

Diskontinuierliches Verzinken (oder Stückverzinkung)

Es handelt sich um eine Zinkbeschichtung, die an den Stücken vorgenommen wird, die bereits die Prozesse des Schneidens, Schweißens, etc. durchlaufen haben. Auf diese Weise verzinkte Produkte bieten einen Zinkschutz von mehr als 45-50 Mikrometern. Die Dicke der Zinkschicht hängt dabei von der Dicke der Grundschicht ab. Je dicker die Zinkschicht ist, desto mehr Schutz erhalten die Elemente.

Bei diesem Verfahren wird der chemisch saubere Stahl einzeln oder in Chargen in ein Bad aus geschmolzenem Zink getaucht, was in einem vorwiegend manuellen Prozess geschieht.

Jedenfalls lässt sich feststellen, dass die verzinkten Teile der Lagersysteme dank der vor Korrosion schützenden Zinkschicht unter jeder Art von internen oder externen Umgebungsbedingungen garantiert eine größere Widerstandsfähigkeit aufweisen.

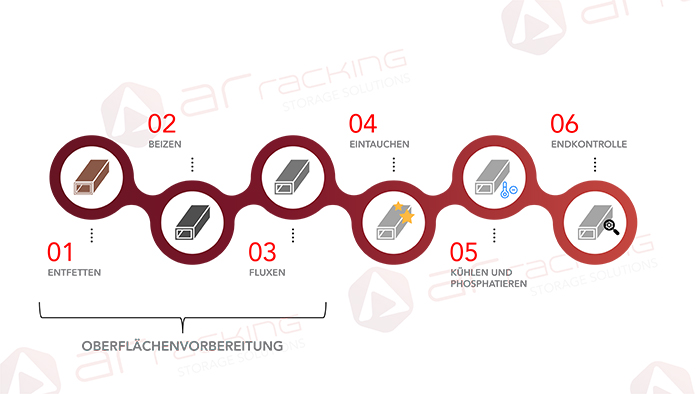

Durchführung der verschiedenen Verzinkungsverfahren

Die Feuerverzinkung (oder Verzinkung mittels Tauchbad) ist eines der technisch fortschrittlichsten Systeme zum Schutze des Stahls. Die Oberflächen der zu behandelnden Teile, wie z. B. der Industrieregale, müssen jedoch vollkommen sauber sein, bevor sie in das geschmolzene Zink getaucht werden können. Wie wird dieser Prozess nun durchgeführt und welche Stufen durchläuft er?

- Entfetten: Da der Stahl oft verschmutzt, gefettet oder sogar verrostet ist, muss er zunächst gereinigt werden, damit das anschließende Zinkbad einwandfrei verlaufen kann.

- Beizen: Nach der Reinigung des Stahls wird in der Beizphase der eventuell auf dem Stahl vorhandene Rost entfernt. Nach der Reinigung wird der Stahl in einem Ofen getrocknet.

- Fluxen: Bei dieser Phase wird der Stahl in ein "Salzbad" getaucht, welches die Oberfläche des Stahls vollständig versiegelt und somit vor Oxidation schützt.

- Verzinkung oder Eintauchen in den Zinktiegel: Der nun chemisch saubere Stahl wird in einen Ofen mit geschmolzenem Zink eingeführt, wo beide Metalle metallurgisch reagieren und intermetallische Schichten aus einer Zink-Eisen-Legierung und zusätzlich eine Schicht aus reinem Zink bilden, die die Komponente vor Korrosion schützt.

- Kühlen und Phosphatieren: Dieser Schritt erfolgt nur, wenn die Komponenten sofort zum Einsatz kommen sollen.

- Endkontrolle: Der frisch verzinkte Stahl wird inspiziert und die Schichtdicken werden statistisch gemessen. Sobald alles auf ihre Richtigkeit geprüft ist, stehen die Teile zum Versand bereit.

Vorteile verzinkter Lagerlösungen

Verzinkte Komponenten für Lagersysteme bieten Vorteile, die kein anderes Schutzverfahren bieten kann:

- Maximaler Schutz gegen Korrosion und Abrieb von Industrieregalen samt all ihrer Komponenten: Das Zinkbad bildet einen kathodischen Schutz für den Stahl, das heißt, wenn die Zinkschicht zerkratzt oder stellenweise beschädigt und dadurch der Stahl freigelegt wird, absorbiert das Zink diesen Schaden und belässt den Stahl intakt.

- Durch den hohen Schutzgrad weist die Anlage eine wesentlich längere Lebensdauer auf.

- Geringer Wartungsaufwand des Lagersystems durch seine Robustheit

- Widerstandsfähigkeit gegenüber jeder Art von Umgebung, auch der extremsten.

- Langfristige Kostenreduzierung durch Wartungsfreiheitund keine Notwendigkeit von Reparatur oder Ersatz der Regalstrukturen

- Die Qualitätskontrolle des Stahls und der Produkte ist durch die gründliche Behandlung des Stahls für den Galvanisierungsprozess vollständig gewährleistet.

- Nachhaltigkeit: Die Feuerverzinkung bietet eine verlängerte Produktlebensdauer, wodurch die Umweltbelastung mittel- und langfristig minimal ist. Darüber hinaus sind seine wesentlichen Bestandteile, Zink und Stahl, die reichlich enthalten sind, zu 100 % recycelbar, was verzinkten Stahl zu einem erneuerbaren Baumaterial macht.

Anders ausgedrückt: Verzinkte Lagersysteme bieten einen maximalen Schutz gegen jede Art von äußeren Einflüssen, was bei farbbeschichteten industriellen Regalsystemen nicht der Fall ist, da hier die Korrosion eindringen und direkt auf den Stahl einwirken kann. Dies führt zu strukturellen Schäden und damit zum Austausch von Teilen, zu erhöhten Kosten und allen Konsequenzen, die mit der Erneuerung einer Anlage wie einem Lager oder Distributionszentrum einhergehen.

| VERGLEICH ZWISCHEN VERZINKTEN UND LACKIERTEN SCHICHTETEN | ||

| Verzinkte Beschichtung | Reine Farbbeschichtung | |

| Festigkeit der Beschichtung | Zink wird mit dem Grundstahl legiert, wodurch eine feste Verbindung entsteht | Getrennte Beschichtung |

| Lebensdauer | Sehr lange Lebensdauer | Unterschiedliche Lebensdauer |

| Korrosionsschutz | Kathodisch: Das Zink absorbiert den Schaden im Falle von Korrosion und schützt den Stahl. | Im Falle von Korrosion verläuft die Korrosion über den Lack hinaus und dringt in den Stahl ein. |

| Stoßfestigkeit | Ausgezeichnete Stoßfestigkeit | Geringe Stoßfestigkeit |

| Abriebfestigkeit | Ausgezeichnete Abriebfestigkeit | Geringe Abriebfestigkeit |

| Werkstückkontrolle | Leicht zu prüfen | Kontrolle schwierig durchzuführen |

Quelle: ATEG

Verzinkung und Farbbeschichtung: Duplex-System

Während eine reine Farbbeschichtung direkt auf Stahl keinen ausreichenden Schutz für Lagersysteme bietet, ermöglicht verzinkter Stahl eine zusätzliche Farbbeschichtung. Dies wird als Duplex-System bezeichnet: Verzinkung und Lackierung werden kombiniert und erhöhen den Korrosionsschutz auf etwa das Doppelte gegenüber der Haltbarkeit, bei der die einzeln durchgeführten Oberflächenbehandlungen summiert werden.

Wenn Sie die Installation eines neuen Lagersystems in Ihrem Lager oder Distributionszentrum in Erwägung ziehen, kontaktieren Sie uns hier und unser Team wird Sie gern mit der am besten für Ihre Bedürfnisse geeigneten Lösung beraten.