Der Fortschritt in der Logistik, insbesondere durch die moderne Lagerhaltung, hat die Art und Weise des Warentransports verändert. Die Notwendigkeit, den Raum zu optimieren, hat die Lieferketten wesentlich flexibler und integrierter gemacht.

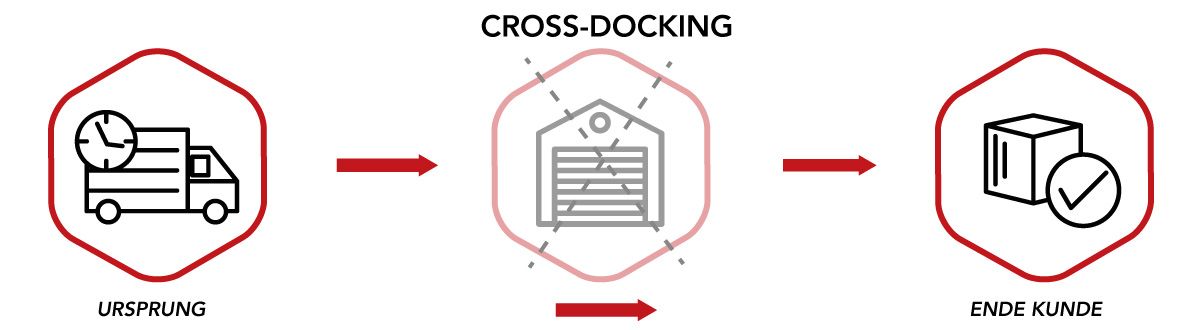

Cross-Docking ist eine Logistikmethode, die darauf abzielt, die Lieferkette zu straffen, indem sie die Zwischenlagerungsphase eliminiert und einen nahezu direkten Transfer der Produkte vom Eingang im Lager bis zum Versand der Bestellungen durchführt.

In der Lieferkette ist die Suche nach Methoden zur Steigerung der Geschwindigkeit und Produktivität der Logistikprozesse in den verschiedenen Arbeitsbereichen zu einem Schlüsselfaktor für Unternehmen aller Branchen geworden.

Eine der Alternativen, die zur Verbesserung der Wettbewerbsfähigkeit angewandt werden kann, ist das Cross-Docking, dessen Bestandteile, verschiedene Anwendungsmöglichkeiten, Hauptvorteile, aber auch einige seiner Grenzen wir im Folgenden näher erläutern.

Was ist Cross-Docking und wofür wird es eingesetzt?

Cross-Docking ist eine Technik für den Wareneingang und die Kommissionierung, die darauf abzielt, die Bewegung von Produkten durch die Lieferkette zu beschleunigen.

Das Hauptmerkmal besteht darin, dass die Waren entladen und in Empfang genommen und sofort auf ein Transportmittel verladen werden, das sie an die Endkunden ausliefert, wobei die Umschlagzeit sehr gering ist und keine Lagerungsphase erforderlich ist.

Cross-Docking bedeutet eine so extreme Optimierung, dass die Waren nur sehr wenig Zeit im Lager verbringen und daher nicht in Industrieregalen gelagert werden müssen.

Es handelt sich um eine Technik, die dazu beiträgt, die Effizienz der Auftragsvorbereitung zu optimieren, indem sie die Lager- und Bearbeitungszeiten verkürzt, mit dem Ziel einer schnelleren und direkteren Verteilung der Waren.

Wie funktioniert das Cross-Docking? Die 4 Phasen

Das Cross-Docking-Verfahren besteht darin, die verschiedenen Bestellungen, die im Distributionszentrum eingehen, vorzubereiten und zu optimieren, damit sie sofort und schnell verteilt werden können. An diesem Punkt werden die Produkte schnell sortiert und direkt an ihren endgültigen Bestimmungsort geschickt, sei es ein anderes Lager, eine Verkaufsstelle oder direkt an den Kunden. In diesem Fall ist das Lager weiterhin notwendig, aber die Aufgaben im Zusammenhang mit der Kommissionierung und der Standortverwaltung verschwinden zugunsten einer schnellen Reorganisation der Waren, um die Routen der Logistikunternehmen zu optimieren.

Das Ziel der Einführung von Cross Docking besteht also darin, die Effizienz bei der Verwaltung des Warentransports zu steigern, da die Kosten für die Wartung und Erhaltung der Produkte eingespart werden. Weitere wichtige Funktionen sind die Verkürzung der Lagerzeiten, die Optimierung der Logistik und die Verbesserung der betrieblichen Effizienz. Kurz gesagt, dieses Logistikverfahren optimiert diese Phase der Lieferkette, indem es den Empfang und die Lieferung der Produkte beschleunigt, die Kosten senkt und die Kundenzufriedenheit erhöht.

Phasen des Cross-Docking

Ein erfolgreicher Cross-Docking-Prozess erfordert eine ausgezeichnete Planung und Zeitkontrolle. Dazu ist es notwendig, die Phasen, aus denen sich diese Strategie zusammensetzt, zu kennen und richtig anzuwenden.

- Terminierung der Verteilung durch die Lieferanten. Mit anderen Worten: Die Ankunft der Lastwagen im Lager wird so geplant, dass keine Fehler auftreten.

- Annahme von Waren im Lager.

- Registrierung, Überprüfung und Identifizierung der eingegangenen Waren. Dieser Schritt ist unerlässlich, um den Überblick über die Waren nicht zu verlieren, auch wenn sie sich nur kurz im Lager befinden.

- Versendung und Konsolidierung der Waren. Die Produkte werden neu verpackt und für den Versand an den Endkunden auf den ausgehenden Transport verladen.

Welche Arten von Cross-Docking gibt es?

Diese Methode kann mit verschiedenen Ladeeinheiten (Paletten, Kisten usw.) durchgeführt werden, aber es gibt drei Haupttypen von Cross-Docking, je nach den erforderlichen Schritten:

Vorverteiltes Cross-Docking (direkt)

Dies ist das schnellste und einfachste Cross-Docking-Modell und zeichnet sich dadurch aus, dass die Ladeeinheiten vom Lieferanten vorbereitet und organisiert werden, wobei die Bedürfnisse des Endkunden berücksichtigt werden, so dass es sich auf eine schnelle Qualitätskontrolle, Etikettierung und Klassifizierung und schließlich die Übergabe an das Ausgangsfahrzeug beschränkt. Daher beschränkt sich der Cross-Docking-Prozess auf die Entgegennahme der Waren und ihren Versand ohne weiteres Eingreifen des Lagerpersonals.

Konsolidiertes Cross-Docking (indirekt)

Im Gegensatz zum vorhergehenden Verfahren werden die Waren beim konsolidierten Cross-Docking vom Lagerpersonal umgeschlagen und im Lager organisiert, um sie an die Anforderungen des Endkunden anzupassen und sie dann zu verteilen. Zu diesem Zweck werden die Ladeeinheiten organisiert und auf Paletten in einen für diese Aufgaben vorgesehenen Lager- oder Konditionierungsbereich gebracht, wo sie geprüft und an die angeforderten Aufträge angepasst werden. Dort werden sie geprüft und an die angeforderten Aufträge angepasst. Möglicherweise wird die Ladung entpalettiert, getrennt und dann neu geordnet und palettiert, bevor sie auf die abgehenden Fahrzeuge verladen wird. Man findet sie häufig auf Plattformen im Großhandel oder in der Automobilindustrie.

Hybrides Cross-Docking

Diese Art des Cross-Docking ist die flexibelste und komplexeste, da sie eine größere Vielfalt an Situationen ermöglicht, aber auch eine bessere Organisation, Koordination und Effizienz aller mit diesem Vorgang verbundenen Aufgaben erfordert, um die gewünschten Ergebnisse zu erzielen. Die Aufträge werden im Konditionierungsbereich vorbereitet und in solche, die nicht konditioniert oder angepasst werden müssen, und solche, die dies tun, unterteilt, wobei letztere in einen Vorbereitungs- oder Zwischenlagerbereich gehen.

Mit anderen Worten: Die Verteilung der Waren erfolgt durch die Kombination eingehender Produkte mit anderen, die zuvor gelagert wurden. Wenn der Cross-Docking-Teil der Waren eintrifft, wird er mit dem gelagerten Teil kombiniert und geht sofort zur gemeinsamen Verteilung hinaus. Obwohl es sich hierbei um eine sehr nützliche Technik handelt, die helfen kann, mit möglichen unvorhergesehenen Ereignissen umzugehen, ist sie auch etwas komplexer als die vorhergehenden und erfordert daher mehr Präzision.

Beschränkungen bei der Anwendung von Cross-Docking

Obwohl Cross-Docking eine sehr effiziente Logistikstrategie ist, die die Lieferkette sehr beweglich macht, ist dieses System für viele Unternehmen nur schwer oder gar nicht anwendbar, da es ein sehr hohes Maß an Synchronisation und einen perfekten Informationsfluss zwischen den verschiedenen Unternehmensbereichen erfordert.

Dies sind einige der größten Schwächen oder Schwierigkeiten dieser Methode:

- Notwendigkeit einer vollständigen Synchronisierung

Es erfordert eine absolute Koordination zwischen den Lieferanten, dem Distributionszentrum oder Cross-Docking und den Endkunden. Jede Unstimmigkeit bei den Informationen oder bei der zeitlichen Abstimmung von Ankunft und Abgang der Produkte kann die Effizienz des Prozesses beeinträchtigen.

- Risiko der Unterbrechung der Lieferkette

Geringfügige Verspätungen bei der Lieferung von Waren, Probleme bei der Qualität oder Quantität der erhaltenen Waren oder Änderungen bei der Nachfrage oder dem Angebot können zu Verzögerungen bei der Verteilung führen und die Wirksamkeit des Cross-Docking beeinträchtigen.

- Notwendigkeit einer angemessenen Infrastruktur und Technologie

Es erfordert spezialisierte Einrichtungen, ein effizientes Transportnetz und fortschrittliche Software, um große Mengen von Waren effizient zu handhaben. Ein Mangel an diesen Fähigkeiten kann die erfolgreiche Umsetzung von Cross-Docking einschränken.

- Hohe Implementierungskosten

Die erstmalige Einrichtung eines Cross-Docking-Arbeitsbereichs kann erhebliche Vorabinvestitionen in Infrastruktur, Personal und Technologie erfordern. Dies kann für einige Unternehmen, insbesondere solche mit begrenzten Ressourcen, ein anfängliches Hindernis für die Umsetzung darstellen.

- Anfälligkeit für Veränderungen in der Nachfrage

Bei erheblichen und unvorhergesehenen Schwankungen der Endverbrauchernachfrage nach Produkten kann das Cross-Docking-System Schwierigkeiten haben, sich schnell auf diese plötzlichen Veränderungen einzustellen.

Wenn es beispielsweise nicht möglich ist, die erhaltenen Waren sofort zu entsorgen, funktioniert das Cross-Docking-Verfahren nicht mehr, und es sollte ein herkömmliches logistisches Lagerverfahren verwendet werden.

Die wichtigsten Vorteile von Cross-Docking

Wie alle Techniken kann auch Cross-Docking je nach Art des Unternehmens sehr nützlich sein. Da es sich um eine Technik handelt, die innerhalb weniger Stunden durchgeführt werden kann, wird sie häufig in Unternehmen eingesetzt, die Produkte mit einem sehr kurzen Lebenszyklus, z. B. verderbliche Produkte, oder Aufträge mit einer sehr kurzen Lieferzeit bearbeiten und so die Effizienz und Produktivität innerhalb der Lieferkette verbessern. Die Einbeziehung von Cross-Docking in die Lieferkette ist eine sehr gute Idee, die man in Betracht ziehen sollte, da sie folgende Vorteile bieten kann

- Einsparung von Kosten und Lagerfläche

Die Cross-Docking-Technik trägt langfristig zur Einsparung von Logistikkosten bei, einschließlich der Kosten für die Lagerung und die Bestandsverwaltung, aber auch für den Transportdienst, da durch die Neuordnung der Waren im Lager die Routen und Lkw-Stops optimiert werden. Es senkt auch die Kosten für Personal und Lagerraum, Verteilungsmaschinen, Inventuraufgaben, Kommissionierung usw., was es zu einem besonders schnellen und rentablen Vertriebsmodell macht.

- Reduziert die Anzahl der Arbeitsgänge und die Handhabung von Lasten

Durch die Anwendung von Cross-Docking entfallen mehrere Stufen des Warenumschlags, die in der traditionellen Logistik üblich sind. Dadurch wird der Umschlag von Gütern und die Verlagerung von Produkten reduziert, was zu weniger Problemen führt, die während des Prozesses auftreten können. Durch die Verringerung mehrerer Phasen des Warenumschlags wird die Möglichkeit von Beschädigungen, Unfällen oder Risiken, denen die Ladung im Lager ausgesetzt sein kann, verringert.

- Verkürzung der mit dem Kunden vereinbarten Lieferzeiten

Einer der vielen Vorteile der Cross-Docking-Technik ist die Verkürzung der Lieferzeiten. Bei dieser Arbeitstechnik werden die Produkte nicht auf die übliche Weise gelagert, so dass mehrere Schritte in der traditionellen Kette entfallen, was eine Optimierung der Lagerzeit und eine Zeitersparnis bei der Abwicklung des gesamten Prozesses ermöglicht und dem Kunden einen besseren Service bietet. Auch die Zeitkontrolle wird verbessert, da es einfacher ist zu berechnen, wie lange es dauert, bis eine Bestellung weiterverteilt wird.

- Verbesserung der Rentabilität und Leistung der Ausrüstung

Durch den Wegfall oder die erhebliche Reduzierung mehrerer herkömmlicher Prozessschritte wird die Produkthandhabung verringert, was zu einer besseren Leistung der Anlagen beiträgt und es dem verbleibenden Personal ermöglicht, für andere Aufgaben eingesetzt zu werden, bei denen es sinnvoller ist.

- Erhöht die Nachhaltigkeit des Lagers

Erhöht die Nachhaltigkeit der Lieferkette: Es werden keine Ressourcen für den Transport verschwendet, da die Sortierung der Waren eine bessere Planung der Transportwege ermöglicht. Außerdem wird kein zusätzlicher Lagerplatz für die Lagerung dieser Waren benötigt. Das Ergebnis ist eine erhebliche Verringerung des CO2-Fußabdrucks des Logistikmanagements.

Zusammenfassend lässt sich sagen, dass Cross-Docking eine Logistikstrategie ist, bei der die Lagerhaltungsphase entfällt und eine direkte Verbindung von Ladeeinheiten vom Empfang bis zum Versand besteht. Trotz seiner Vorteile in Bezug auf Effizienz und Zeit ist Cross-Docking jedoch mit Einschränkungen und Schwierigkeiten verbunden, wenn es um seine tatsächliche Umsetzung geht.

Als Experten für die Planung und Umsetzung von Lagersystemen bietet AR Racking effiziente Alternativen für den Fall, dass die Umsetzung von Cross-Docking nicht möglich ist. Wir bieten verschiedene Regaltypen an, die die Lieferkette optimieren, die Lagerkapazität maximieren und die Verteilung der Produkte auf agile und effektive Weise erleichtern.