Zu den verschiedenen kompakten Lagersystemen zur Optimierung des verfügbaren Raums in einem Lager gehören die Drive In und Drive Through Regalsysteme.

Beide weisen viele gemeinsame Merkmale und Elemente auf, unterscheiden sich aber in ihrer Funktionsweise und Anwendungsart deutlich voneinander. An dieser Stelle wollen wir auf diese Gemeinsamkeiten aber vor allem auch auf die Unterschiede eingehen.

Vorteile von kompakten Systemen wie Drive in und Drive through

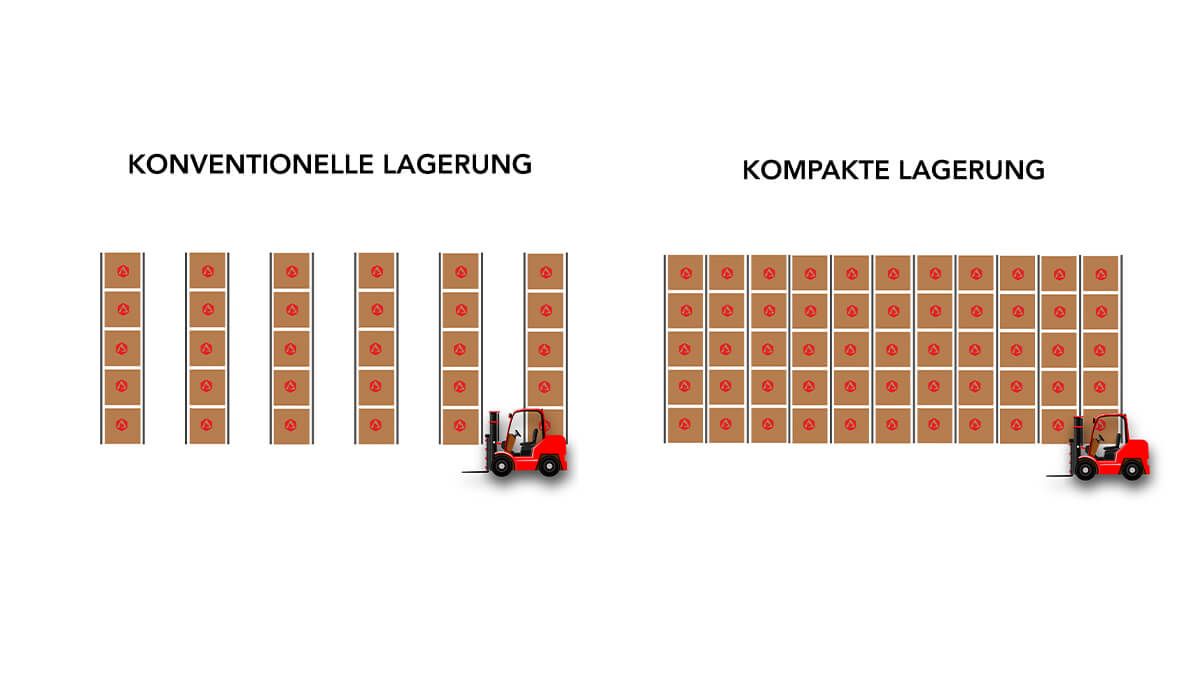

Sowohl Einfahr- als auch Durchfahrregale gehören zur Kategorie der kompakten Lagersysteme, d.h. Lösungen, die aufgrund ihrer Eigenschaften im Vergleich zu konventionellen Lagerlösungen den Raum verdichten.

Auch die Verschieberegale, FIFO- und LIFO-Durchlaufregale, dasAR-Shuttle-System oder dasSchmalgangregal (VNA) zählen zu den Kompaktsystemen.

Alle o.g. Kompaktregale weisen die folgenden gemeinsamen Vorteile auf:

Optimierung des verfügbaren Raums:

Der Hauptvorteil von Kompaktsystemen besteht darin, dass sie eine maximale Nutzung der verfügbaren Fläche im Lager ermöglichen, wobei diese Optimierung je nach dem gewählten Regalsystem mehr oder weniger stark ausgeprägt ausfällt.

Kontrolle über die Produktreferenzen:

Kompakte Systeme stellen die ideale Lösung für die Lagerung von mehreren Ladungseinheiten desselben Artikels dar.

Ordnung beim Lagermanagement:

Im Gegensatz zu konventionellen Regalsystemen, die eine willkürlichere Verwaltung des Lagers erlauben, ist bei den Kompaktlagern die genaue Reihenfolge jeder Artikelnummer zwingend festgelegt.

Ideales System für die klimatisierte Lagerung:

Bei Kühl- oder Tiefkühllagerprojekten werden fast ausnahmslos kompakte Lagersysteme installiert, um den verfügbaren Raum zu optimieren und das zu kühlende Gesamtvolumen zu reduzieren, da das zu erheblichen Einsparungen bei den Wartungskosten führt.

Gemeinsamkeiten der Drive in und Drive Through Regalsysteme

Bevor die Unterschiede in der Funktionsweise des Drive-In- und des Drive-Through-Systems herausgestellt werden, soll an dieser Stelle auf die Gemeinsamkeiten bei ihrer Grundstruktur hingewiesen werden. Beide stellen nämlich ein hochverdichtetes Lagersystem dar, welches dazu konzipiert ist, eine maximale Ausnutzung der Höhe und Fläche des Lagers zu gewährleisten.

Sowohl beim Drive-in als auch beim Drive-through werden die Gänge für die Gabelstapler auf ein Minimum reduziert, wobei die Arbeitsgänge im Regal selbst entstehen, in das die Gabelstapler für den Be- und Entladeprozess einfahren.

Dabei werden die Paletten oberhalb der Ebene, auf der sie abgestellt werden sollen, in das Regal eingebracht und auf beidseitig im Gang angebrachten Palettenträgern abgesetzt.

Die kompakten Drive-In- und Drive-Through-Regale ermöglichen eine effiziente Bestandskontrolle im Lager, da jeder Kanal bzw. Gang einer einzigen Artikelreferenz zugeordnet ist.

Beide Systeme erweisen sich als geeignet, wenn die jeweiligen Lagerbedürfnisse die Optimierung des Raums erfordern und das als vorrangig vor einem direkten Zugriff auf die Ladeeinheiten angesehen wird.

Wesentliche Unterschiede zwischen dem Drive in und Drive Through System: Das FIFO oder LIFO Prinzip

Die wesentlichen Unterschiede zwischen Drive-In- und Drive-Through-Regalsystemen bestehen in der Art der Lagerverwaltung, für die sie konzipiert wurden.

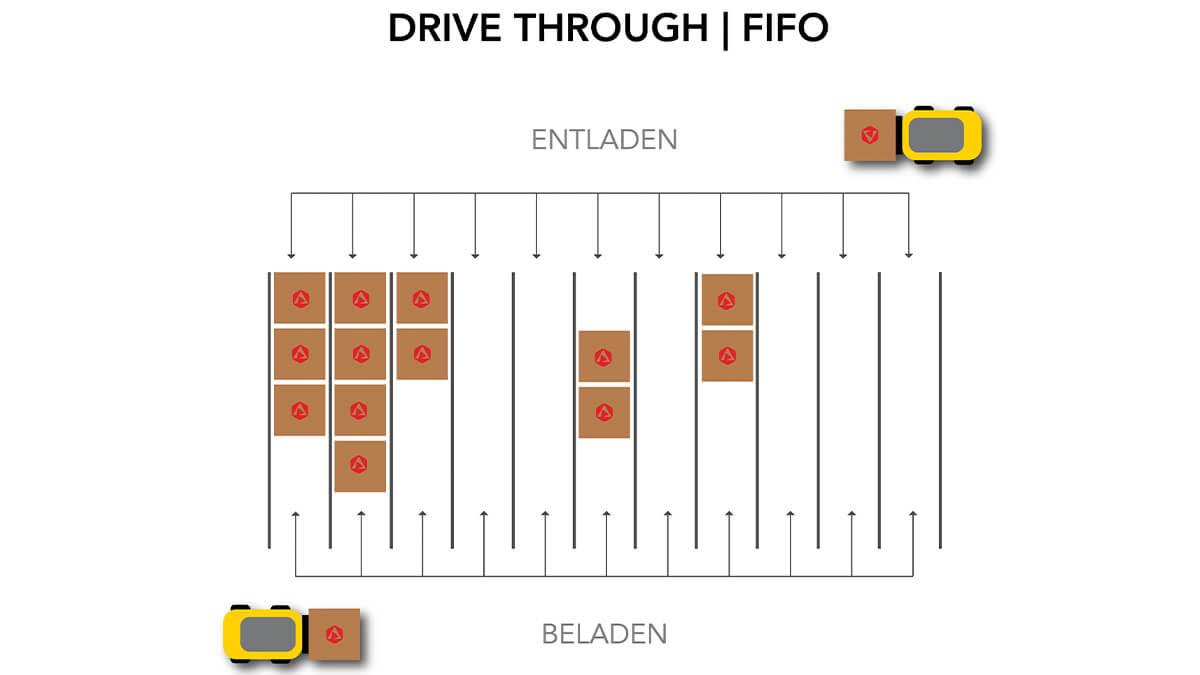

Während Drive-in-Systeme nach der LIFO-Methode (Last in, First out) arbeiten, ist das Drive-Through-System für den Betrieb nach der FIFO-Methode (First in, First out) ausgelegt. Das Drive-Through-System erlaubt auf diese Weise eine perfekte Bestandsrotation, während beim Drive-In-System nur eine geringe Rotation möglich ist.

Drive-In-Regale sind aufgrund ihrer Einfachheit das am häufigsten verwendete kompakte Regalsystem. Seine Struktur verfügt über nur einen Zugang für Gabelstapler, der sowohl zum Be- als auch zum Entladen der Paletten genutzt wird. Da das System nach dem LIFO-Prinzip funktioniert, wird die letzte Palette, die im Regal eingelagert wird auch als erste aus diesem Gang entladen, so dass der Warenumschlag, wie oben erwähnt, gering ausfällt.

Bei den Drive-Through bzw. Durchfahrregalen hingegen kann der Zugang zum Arbeitsgang über beide Seiten des Systems erfolgen, wobei ein Zugang für die Beladung und der andere für die Entladung bestimmt sind. Das bedeutet, dass das System nach der FIFO-Methode verwaltet wird, wobei die erste Palette, die in das Regal eingelagert wird, auch als erste wieder entladen wird, so dass das System eine perfekte Bestandsrotation gewährleistet.

Ein weiterer Unterschied zwischen den beiden Systemen besteht im benötigten Platz für die Anlage. Das Drive-in-System kann nämlich auf einer kleineren Fläche als das Drive-Through-System installiert werden, da das Be- und Entladen über denselben Zugang erfolgt und deshalb nur eine der Seiten des Systems zugänglich sein muss, sodass die Struktur an einer Wand des Lagers errichtet werden kann.

Anwendungsbeispiele für Drive in Systeme

Die Eigenschaften des Drive-in-Lagersystems machen es zur idealen Lösung für Unternehmen, deren Lager einen geringen Warenumschlag aufweisen, wie beispielsweise die für nicht verderbliche Produkte oder Produkte ohne baldiges Verfallsdatum.

Dadurch bietet es eine sehr gute Lösung zur Raumoptimierung und zur Lagerung von Produkten, deren Wert durch mehr oder weniger lange Lagerzeit nicht beeinträchtigt wird.

Einige Beispiele für Produkte mit diesen Eigenschaften, für die Drive-in-Regale eine perfekte Lösung darstellen, sind homogene und nicht verderbliche Güter wie beispielsweise Baumaterialien (Ziegelsteine usw.), Heimwerkerbedarf oder Metallprodukte etc.

Anwendungsbeispiele für Drive Through Systeme

Die Durchlaufregale eignen sich dagegen aufgrund ihrer Funktionsweise nach dem FIFO-Prinzip idealerweise für Lager, in denen ein hoher Produktumschlag erforderlich ist. Im Gegensatz zum Drive-In-System herrscht hier eine perfekte Lagerrotation und bildet somit eine sehr interessante Alternative für die Lagerung verderblicher Produkte oder solcher, deren Wert im Laufe der Zeit verfällt.

Aus diesem Grund wird das Drive-Through-System häufig für die Lagerung von Lebensmitteln, Getränken oder chemischen Produkten eingesetzt, um sicherzustellen, dass die erste einzulagernde Ladung auch die erste ist, die das Lager wieder verlässt.

Dennoch führen die gemeinsamen Merkmale beider Systeme dazu, dass sowohl Drive-In- als auch Drive-Through-Systeme häufig in Lagern mit begrenztem Platz oder hohen Raumkosten eingesetzt werden sowie in Unternehmen, deren Produkte Kühl- oder Tiefkühllagerung erfordern.