Lager haben die Aufgabe, Waren während der Lieferkette zu lagern, dabei gibt es jedoch verschiedene Arten von Lagern, die unterschiedliche logistische Funktionen und Tätigkeiten mit jeweils spezifischen Anforderungen und Zielen erfüllen.

Sie können nach zahlreichen Kriterien eingestuft werden, wobei die folgenden die häufigsten sind:

Abhängig von Ihrem Standort

Innenlager oder überdachte Lager

Lagerhäuser, die durch eine überdachte Struktur geschützt sind, um die Rohmaterialen vor schlechtem Wetter zu schützen. Im Inneren können sich weitere Bereiche für Materialien befinden, die andere Temperatur- oder Lichtverhältnisse erfordern, wie z. B. Kühlräume.

Lagerung im Außenbereich oder nicht überdachte Lager

Freilager ohne Gebäude oder Dach zum Schutz, aber begrenzt durch Zäune oder Umzäunungen. Die darin gelagerten Produkte müssen nicht geschützt werden, da sie durch die unterschiedlichen Witterungsbedingungen nicht beschädigt werden. Aber die Regale für Freilager müssen widerstandsfähig und zweckmäßig sein.

Je nach Art der gelagerten Produkte oder Waren

Lager für Fertigerzeugnisse

Sie sind in der Regel die häufigste Art von Lager, da sie Produkte enthalten, die ihre Produktionsphase bereits abgeschlossen haben, und ihre Funktion darin besteht, diese Produkte bis zum Verkauf an den Kunden zu lagern.

Lager für Halbfertigprodukte oder Produkte in Bearbeitung

Sie enthalten Produkte, die ihre Produktionsphase noch nicht abgeschlossen haben oder noch veredelt werden müssen und daher noch nicht verkauft werden können. Sie werden gelagert, damit sie dann an denjenigen verschickt werden können, der das Produkt weiterverarbeiten muss.

Rohstofflager

Wie ihr Name schon sagt, sind sie für die Lagerung von Rohstoffen zuständig, die später zur Herstellung von Produkten verwendet werden; diese befinden sich in der Regel in der Nähe der Produktionszentren, in denen das Produkt hergestellt wird. Üblicherweise sind dies zudem Versorgungslager, die die Produktionslinien der von ihnen belieferten Industrie in Gang halten.

Container- und Verpackungslager

Sie enthalten verschiedene Arten von Behältern und Verpackungen zum Schutz und zur Umhüllung der fertigen Produkte.

Lager für Hilfsstoffe

Sie ähneln den Rohstofflagern insofern, als sie Hilfsstoffe lagern, die zur Ergänzung der Fertigerzeugnisse verwendet werden, aber nicht wirklich als Rohstoffe gelten.

Ersatzteillager oder Service-Teilelager

In ihnen werden Materialien gelagert, die als Ersatzteile verwendet werden können, wenn Produkte ausfallen oder Fehler auftreten, die im Rahmen des Service nach dem Verkauf ersetzt oder repariert werden müssen.

Je nach Grad der Automatisierung

Die Lager haben einen unterschiedlichen Mechanisierungsgrad und können in zwei Gruppen unterteilt werden: konventionelle und intelligente oder automatische Lager mit hoher Dichte.

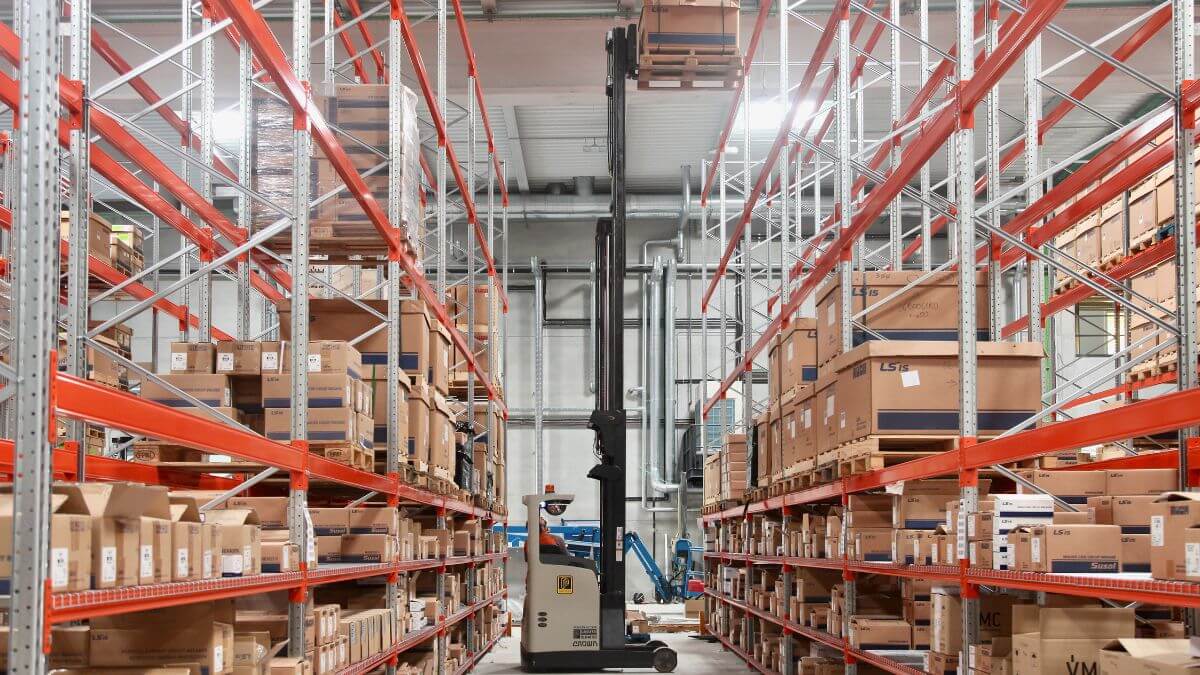

Pallettenregallager

Sie setzen sich aus herkömmlichen Pallettenregalen zusammen und haben eine Höhe von maximal zehn Metern. In diesen Lagern werden Gabelstapler eingesetzt, und die Regale sind so verteilt, dass sie das Manövrieren erleichtern und verschiedene Arten von Lasten auf den Regalen tragen.

Unter den herkömmlichen Pallettenregalen gibt es verschiedene Typen, wie z. B. Drive-In- und Drive-Through-Lager, die sich ideal für die Lagerung schwerer Güter eignen. Ein weiteres Beispiel sind die Durchlaufregale, die mit schrägen Rollen ausgestattet sind und eine einfachere Lagerung ermöglichen. In ihnen wird üblicherweise das FIFO-Lagersystem genutzt.

Automatische Lager

Die Höhe dieser Lagerhäuser übersteigt zehn Meter, und in ihnen werden große Güter gelagert. Für die ordnungsgemäße Handhabung dieser Produkte können keine herkömmlichen Maschinen eingesetzt werden, sondern nur spezielle robotisierte Geräte. Die Arbeit der Bediener ist minimal, und es werden Regalbediengeräte eingesetzt, welche von einem Computersystem gesteuert werden. Es gibt automatisierte Lager mit Regalbediengeräten für Paletten, wie überwachte Satelliten (AR Shuttle), die die Ladung autonom transportieren, oder automatisierte Kleinteilelager. Diese Geräte fahren durch die Gänge, um Waren zu entnehmen und in die Regale zu stellen. Es handelt sich um Systeme, die die Produktivität erhöhen und die Nutzung der Lagerfläche maximieren.

Entsprechend ihrer logistischen Funktion

Zentrallager

Sie befinden sich in unmittelbarer Nähe der Produktions- und Fertigungszentren, um die Transport- und Handhabungskosten zu beschränken. Sie lagern in der Regel Fertigerzeugnisse und verfügen über Anlagen zur Handhabung großer Lasten. Anschließend verteilen sie diese Produkte an andere regionale Lager.

Regionale Lager oder Verteilungslager

Sie werden von zentralen Lagern aus beliefert und befinden sich meist in der Nähe der Endkunden, da sie ein bestimmtes geografisches Gebiet mit Waren versorgen. Sie verfügen über einen gewissen Lagerbestand, um den Bedarf in einem konkreten Gebiet schneller und einfacher decken zu können, mit dem Ziel, dem Endkunden den besten Service zu bieten.

Beschaffungs- oder Produktionslager

Sie lagern Rohstoffe, Teile, Zubehör und alle Arten von Teilen für die Produkte, die noch für den Fertigungsprozess benötigt werden. Sie befinden sich in der Regel in der Nähe der Fabriken, in denen die Waren hergestellt werden, um diese mit Teilen versorgen zu können, ohne die Produktion zu unterbrechen. Manchmal sind diese Lager auch mit den Produktionsstätten verbunden, um die Transportzeit so gering wie möglich zu halten.

Transitlager

Wenn die Entfernung zwischen dem Regionallager und dem Verbrauchszentrum oder dem Zentrallager sehr groß ist (über einen Tag Transportzeit), werden die Waren in Durchgangslagern gelagert, da es sich um vorübergehende Lagerorte handelt. Da es sich um Transitlager handelt, ist der Warenfluss sehr hoch und es kommt zu keiner Anhäufung der Bestände.

Vorläufige Lager

In diesen Lagern werden Waren vorübergehend gelagert, meist bei Nachfragespitzen für Güter, die einen einmaligen, saisonalen oder jahreszeitlichen Verbrauch haben.

Kommissionierungslager

In diesen Anlagen findet die Auftragsvorbereitung statt, deren Ziel es ist, verschiedene Arten der Kommissionierung fehlerfrei und so schnell wie möglich durchzuführen. Um die Zeitspanne zu verkürzen, muss der Platz optimiert werden, weshalb diese Lager über Lagersysteme verfügen, welche die Auftragsvorbereitung beschleunigen. Bei den installierten Lösungen kann es sich um Stückgut-Durchlaufregale mit direktem Zugang zu den Waren handeln, um die Arbeit der Mitarbeiter zu vereinfachen.

Konsolidierungslager

Sie dienen der Unterstützung und Entlastung großer Unternehmen mit einer großen Anzahl von Aufträgen. Um ihre Aufträge zu beschleunigen und Fehler zu reduzieren, werden die Waren nach Routen, Referenzen, Kunden usw. gebündelt.

Was ist bei der Wahl der richtigen Lagerart zu beachten?

Die Wahl des richtigen Lagertyps ist eine zentrale Entscheidung, die die betriebliche Effizienz eines Unternehmens erheblich beeinflussen kann.

Bei dieser Entscheidungsfindung gibt es mehrere Schlüsselfaktoren zu berücksichtigen.

Art des Produkts

Der erste Gesichtspunkt, den es zu berücksichtigen gilt, ist die Art der zu lagernden Produkte: Handelt es sich um verderbliche, gefährliche oder sperrige Produkte? Verderbliche Produkte erfordern beispielsweise eine temperaturgeregelte Lagerung, was den Bedarf an Kühlräumen bedeuten kann.

Andererseits müssen gefährliche Chemikalien in speziellen Bereichen mit strengen Sicherheitsmaßnahmen gelagert werden.

Speichervolumen

Auch das Volumen der umzuschlagenden Waren hat Einfluss auf die Wahl des Lagertyps.

Unternehmen mit großen Lagerbeständen können von automatischen Lagern oder Hochregallagern profitieren. Diese Systeme maximieren den vertikalen Raum und optimieren den Zugang zu den Produkten, was für die Verbesserung der Effizienz und die Senkung der Kosten von entscheidender Bedeutung ist.

Art des Materialtransports

Ausschlaggebend ist die Frage, wie die Produkte im Lager gehandhabt werden.

Werden Gabelstapler, Hubwagen oder automatische Systeme eingesetzt? Die Art und Weise, in der die Waren innerhalb des Lagers bewegt werden sollen, bestimmt die Gestaltung des Raums und die Art der erforderlichen Lagersysteme.

Gestaltung des Lagers

Die räumliche Anordnung des Lagers sollte einen effizienten Arbeitsablauf ermöglichen. Dazu gehört auch die Lage der Empfangs-, Lager- und Versandbereiche.

Ein gut geplantes Konzept kann Wegezeiten verkürzen und die Produktivität steigern. Die Zugänglichkeit zu den Be- und Entladebereichen ist ebenfalls ein wesentlicher Faktor, der berücksichtigt werden muss.

Operative Kosten

Die mit der Lagerung verbundenen Kosten sind ein maßgeblicher Faktor. Dazu gehören nicht nur die Kosten für die physische Infrastruktur, sondern auch Betriebskosten wie Personal, Wartung und Energie. Bei der Wahl des Lagertyps ist es unerlässlich, die Gesamtkosten und nicht nur die Anfangskosten zu bewerten.

Flexibilität und Skalierbarkeit

Das heutige Geschäftsumfeld ist geprägt von Dynamik, und die Fähigkeit, sich an Veränderungen der Nachfrage anzupassen, ist von grundlegender Bedeutung. Bei der Wahl des Lagertyps ist es wesentlich, die Flexibilität und Skalierbarkeit des Lagers zu berücksichtigen.

Ein Lager, das wachsen und sich an spätere Anforderungen anpassen kann, kann zusätzliche zukünftige Kosten vermeiden.

Technologie und Automatisierung

Der Einsatz von Technologie und automatischen Systemen im Lager kann die Effizienz erheblich steigern. Automatisierte Lagersysteme können dazu beitragen, den verfügbaren Platz und den Warenfluss zu verbessern, Fehler zu reduzieren und die Arbeitsgeschwindigkeit zu erhöhen.

Sicherheitsvorschriften und -standards

Die Einhaltung von Sicherheitsvorschriften und -normen ist unerlässlich. Dazu gehören Vorschriften über die Lagerung von Gefahrengütern, die Ergonomie der Lastenhandhabung und die allgemeine Sicherheit des Personals.

Ein gut konzipiertes Lager sorgt nicht nur für Effizienz, sondern auch für eine sichere Arbeitsumgebung.

Standort des Lagers

Auch der Standort des Lagers ist ein entscheidender Faktor. Er muss strategisch günstig gelegen sein, um den Zugang zu Lieferanten und Kunden zu erleichtern und so die Logistik zu straffen und die Transportkosten zu senken.

Ein guter Standort kann einen Unterschied in der Liefergeschwindigkeit und der Kundenzufriedenheit ausmachen.

Bewertung der Lieferanten

Schließlich ist auch die Wahl des Anbieters von Lagersystemen entscheidend. Ein zuverlässiger und erfahrener Anbieter wie AR Racking kann maßgeschneiderte Lösungen anbieten, die auf Ihre spezifischen Geschäftsanforderungen abgestimmt sind.