Die Lagerung von Materialien ist ein wesentlicher Prozess, der es den Unternehmen ermöglicht, über die Produkte und Rohstoffe zu verfügen, die sie für die Anforderungen der Produktionslinien benötigen. Eine ordnungsgemäße Organisation der Rohstoffe verbessert nicht nur die logistische Effizienz, sondern strafft auch die Fertigungsprozesse.

Was ist ein Rohstofflager?

Ein Rohstofflager ist eine Einrichtung, die der Aufbewahrung und Lagerung der für die Herstellung von Produkten erforderlichen Grundstoffe dient. In dieser Art von Lager werden unverarbeitete Waren gelagert, d. h. Waren, die noch keinen Produktionsprozess durchlaufen haben und daher die Ausgangsressourcen für die Herstellung von Produkten sind, bevor sie Transformationsprozessen unterzogen werden. Im industriellen Kontext handelt es sich bei den gelagerten Artikeln in der Regel um Materialien wie Stoffe, Metalle, Holz, Kunststoffe, Chemikalien und andere für die Produktion benötigte Komponenten.

Organisation und Verwaltung von Rohstoffen

Rohstofflager verfügen in der Regel über Inventarsysteme, Qualitätskontrolle und Sicherheitsmaßnahmen, um die Sicherheit der gelagerten Materialien zu gewährleisten. Die Organisation und Effizienz der Verwaltung eines Rohstofflagers ist von entscheidender Bedeutung, um die konstante Versorgung mit den für die Produktion erforderlichen Ressourcen zu optimieren und zu gewährleisten und Fehler und Probleme bei der Bestandsverwaltung zu vermeiden, wofür das zu verwendende Lagersystem korrekt definiert werden muss.

Außerdem befinden sich diese Lager in der Regel in der Nähe des Vertriebszentrums oder des Ortes, an dem die Materialien verarbeitet werden, um den Warenverkehr zu beschleunigen. In der Lieferlogistik ist die Koordinierung zwischen den Lagern und den Produktionszentren für einen effizienten Betrieb unerlässlich.

Rückverfolgbarkeit von Materialien

Die Rückverfolgbarkeit von Produkten ist ein grundlegendes Merkmal jeder Logistikeinrichtung, aber in einem Rohmateriallager ist sie besonders wichtig. Der Logistikmanager muss den genauen Standort der Produkte kennen und die Handhabungsprozesse aller Waren kontrollieren, um Qualitätsstandards im Produktionsprozess zu gewährleisten.

Bei der Planung von Lagerlayouts und Lagersystemen müssen Variablen wie die Art der Waren, der Produktionsbedarf und die Produktnachfrage berücksichtigt werden. Das Layout des Lagers ist für die Versorgung der Produktion von entscheidender Bedeutung, denn die richtige Verteilung des Raums erleichtert die Lagerung und den Transport der Waren zu den Produktionslinien.

Merkmale eines Rohstofflagers

Ein effizientes Rohstofflager muss Lagerkapazität, Organisation, Sicherheit und Kontrolle miteinander verbinden, um einen reibungslosen und zuverlässigen Versorgungsfluss zur Unterstützung der industriellen Produktion zu gewährleisten.

Dies sind einige der wichtigsten Merkmale, die ein Rohstofflager erfüllen muss:

Strategischer Standort

Das Lager sollte strategisch günstig gelegen sein, um den Zugang zu den Rohstoffen zu erleichtern und die Transportkosten zu senken. Es sollte auch für Lieferanten leicht zugänglich sein und über effiziente Verbindungen zur Produktionsanlage verfügen, um Kosten und Zeit zu sparen.

Angemessene Lagerkapazität

Das Lager sollte über ausreichende Kapazitäten verfügen, um die für die Produktion und Lieferung benötigten Rohstoffe zu lagern. Sowohl der Platz als auch die Ladekapazität müssen berücksichtigt werden. Daher sollten Design und Layout des Lagers so gestaltet sein, dass die Effizienz bei der Annahme, Lagerung und Verteilung von Rohstoffen maximiert wird. Dies kann auch den Einsatz von Technologien wie Lagerverwaltungssystemen beinhalten).

Temperatur- und Feuchtigkeitskontrolle

Je nach Art der Rohstoffe kann es notwendig sein, bestimmte Temperatur- und Feuchtigkeitsbedingungen aufrechtzuerhalten, um ihre Qualität zu erhalten, da einige Produkte, wie z. B. frische oder verderbliche Produkte, empfindlich auf Temperaturschwankungen reagieren können. Daher ist es wichtig, über ein angemessenes Kühlsystem zu verfügen und die Temperatur der Materialien jederzeit zu überwachen.

Effiziente Organisation

Ein effizientes Organisationssystem ist unerlässlich, um den Standort und das Auffinden von Rohstoffen zu erleichtern, und die Rückverfolgbarkeit ist unerlässlich, um die Qualität der Materialien zu gewährleisten und die Sicherheit des Endprodukts zu garantieren. Dazu können ein detailliertes Lieferantenverzeichnis, Etikettierungssysteme, Liefer- und Verfallsdaten und ein Bestandsverwaltungssystem gehören. Wichtig sind auch eine strenge Bestandskontrolle und eine ordnungsgemäße Verwaltung der ein- und ausgehenden Materialien, um Vergeudung zu vermeiden.

Richtige Materialhandhabung

Die Handhabung von Rohstoffen muss sorgfältig und korrekt erfolgen, um Schäden an den Materialien zu vermeiden. Je nach Art der Rohstoffe müssen daher geeignete Geräte und Verfahren für die sichere Handhabung der Materialien vorhanden sein. Dazu kann das Vorhandensein von Kränen, Gabelstaplern oder anderen Spezialgeräten gehören.

Einhaltung von Vorschriften

Sie müssen die lokalen und nationalen Vorschriften für die Lagerung und Handhabung von Rohstoffen Dazu gehören Sicherheits-, Umwelt- und andere branchenspezifische Anforderungen. Außerdem muss sichergestellt werden, dass sich alle Einrichtungen und Ausrüstungen in einem guten Zustand befinden.

Flexibilität

Das Lager muss flexibel genug sein, um sich an Veränderungen der Nachfrage und der Vielfalt der in der Produktion verwendeten Rohstoffe

Wichtigste zu erreichende Ziele

Die Ziele eines Rohstofflagers können je nach Branche und Unternehmensstrategie unterschiedlich sein, umfassen aber im Allgemeinen die folgenden Aspekte:

Aufrechterhaltung und Schutz von Materialqualität und Sicherheitsstandards

Das Lager muss Qualitätskontrollmaßnahmen durchführen, um den guten Zustand und die Qualität der Rohstoffe unter Einhaltung aller Vorschriften und Normen sowie die Sicherheit der Warenbewegungen zu gewährleisten, um Mängel an den Endprodukten zu vermeiden und die Kundenzufriedenheit zu erhalten.

Sicherstellung und Kontrolle der Lagerverwaltung

Das Lager erhält die Waren von den Lieferanten und versendet sie, wenn ein Produktionsauftrag vorliegt, der diese Rohstoffe erfordert. Daher muss sichergestellt werden, dass die wichtigsten gelagerten Materialien für die Produktion ständig und rechtzeitig zur Verfügung stehen. Dies setzt derartige Organisation und Management voraus, die sich an den Bedarf des zu produzierenden Artikels anpassen und einen angemessenen Lagerbestand gewährleisten. Ebenso muss der Logistikmanager Kennzahlen wie den Sicherheitsbestand oder den Meldebestand überwachen.

Reduzierung von Verlusten und Lagerkosten

Die Einführung von Praktiken und Prozessen zur Verringerung von Verlusten und Vergeudung von Rohstoffen, wie z. B. eine ordnungsgemäße Verwaltung des Mindesthaltbarkeitsdatums, die Rotation der Lagerbestände und die frühzeitige Erkennung veralteter Produkte, ist von entscheidender Bedeutung für die Verringerung von Verlusten und Vergeudung von Rohstoffen.

Suchen Sie nach Möglichkeiten, die mit der Lagerung von Rohstoffen verbundenen Kosten zu minimieren, z. B. in Bezug auf Platz, Bestandsmanagement und Logistikmanagement. Dazu kann auch die Einführung von Just-in-Time-Bestandsmanagementverfahren gehören, um Überbestände zu vermeiden.

Verbesserung der Effizienz

Suchen Sie ständig nach Möglichkeiten zur Verbesserung der Effizienz der betrieblichen Abläufe im Lager, z. B. bei der Annahme, Lagerung, Kommissionierung und dem Versand von Rohstoffen. Dazu kann der Einsatz von Technologien wie RFID oder die Automatisierung bestimmter Prozesse gehören.

Wie müssen die Rohstoffe gelagert werden?

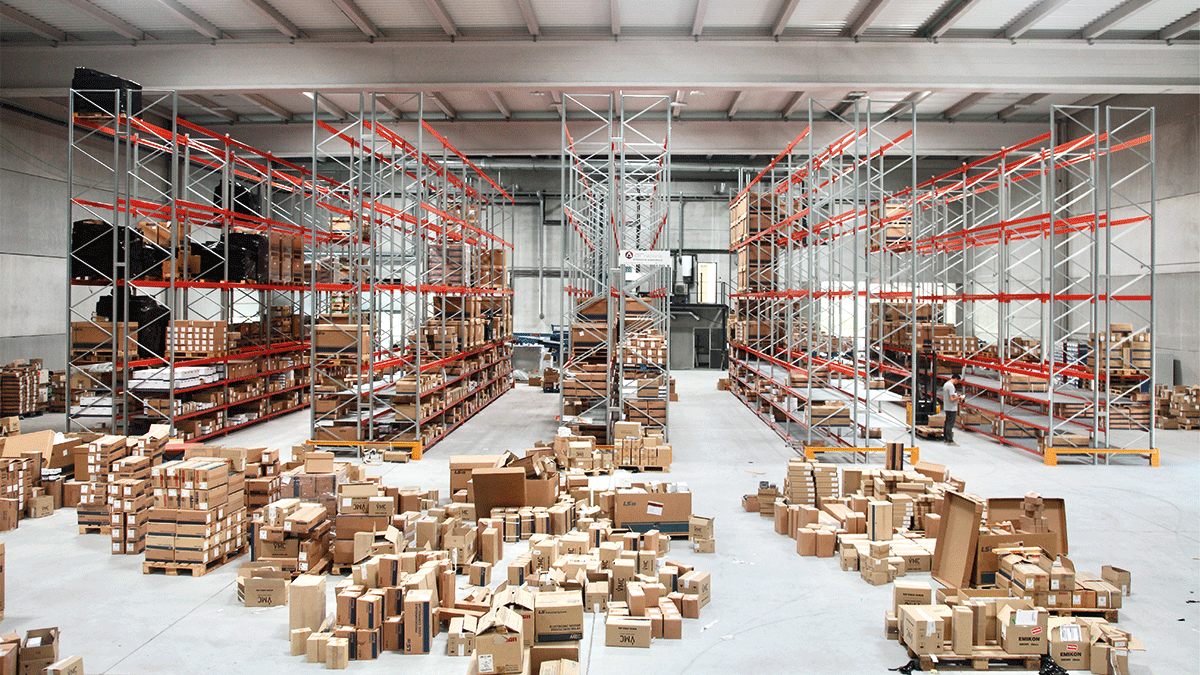

Eine ordnungsgemäße Lagerung von Rohstoffen ist unerlässlich, um ihre Qualität zu erhalten, Abfall zu vermeiden und einen effizienten Produktionsfluss zu ermöglichen. Im Folgenden finden Sie einige gängige Praktiken für die ordnungsgemäße Lagerung von Grundstoffen:

Bewertung des Lagers

Bevor Änderungen vorgenommen werden, ist es wichtig, den aktuellen Zustand des Lagers zu bewerten. Dazu gehören die Vermessung des verfügbaren Raums, die Überprüfung der räumlichen Anordnung, die Ermittlung von Problembereichen und die Bewertung der Effizienz der derzeitigen Prozesse.

Raumplanung

Die effiziente Planung des Lagerlayouts und der Lagerfläche sowie die Zuweisung eines geeigneten Lagerorts sind von entscheidender Bedeutung. Zunächst einmal muss klar sein, welche Rohstoffe gelagert werden sollen und wie sie in der Produktion verwendet werden. Darüber hinaus ist es wichtig, die Art der Lagerung für jeden Rohstoff zu berücksichtigen, da einige von ihnen besondere Anforderungen an die Lagerung stellen können. Schließlich ist es wichtig, die Häufigkeit der Verwendung jedes Rohstoffs zu berücksichtigen, um den Lagerort zu organisieren.

Etikettierung und Kodierung

Die Einführung eines eindeutigen Kennzeichnungs- und Identifizierungssystems ist von entscheidender Bedeutung, um jede Art von Rohstoffen und ihren Standort zu identifizieren. Darüber hinaus müssen sie nach Art, Verwendungszweck und Verfallsdatum kategorisiert werden, um eine ordnungsgemäße Lagerung der Rohstoffe zu gewährleisten.

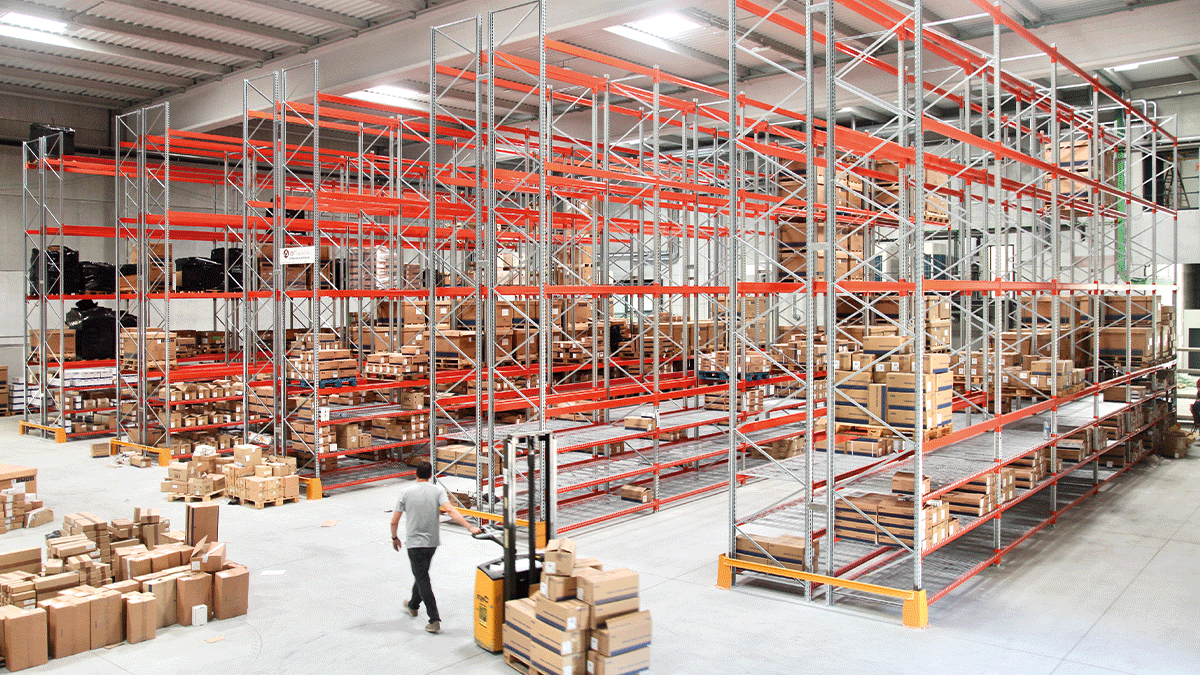

Der Einsatz spezieller Regal- und Lagerstrukturen kann dazu beitragen, den verfügbaren Platz optimal zu nutzen und einen bequemen und effizienten Zugang zu den Rohstoffen zu gewährleisten.

Einführung der FIFO-Bestandsverwaltung

Organisieren Sie die Rohstoffe nach der FIFO-Methode (First In, First Out), d. h. die erste Ware oder Stückgutladung, die das Lager betritt, verlässt es auch als erste. Dies trägt dazu bei, das Risiko von Veralterung und Verschwendung zu minimieren. Es hilft auch, die Anhäufung von Rohstoffen zu vermeiden, die nicht häufig verwendet werden.

Vorteile eines Rohstofflagers

Die Konzeption, Planung und Umsetzung eines speziellen Rohstofflagers bieten eine Reihe von Vorteilen, die sich direkt auf die betriebliche Effizienz und Rentabilität eines Unternehmens auswirken. Einige der bemerkenswertesten Vorteile sind:

Gesteigerte Produktionseffizienz

Ein gut organisiertes Lager trägt zu einer höheren Produktivität in der gesamten Lieferkette bei. Durch den schnellen und effizienten Zugang zu den Rohstoffen kann das Produktionsniveau gesteigert und die Liefertermine besser eingehalten werden.

Raumoptimierung

Durch die effiziente Organisation eines Rohstofflagers wird die Nutzung des verfügbaren Raums maximiert. Auf diese Weise kann eine größere Menge an Rohstoffen auf demselben Raum gelagert werden, wodurch sich die Notwendigkeit einer Erweiterung oder der Anmietung zusätzlicher Einrichtungen verringert.

Kostensenkung

Eine ordnungsgemäße Organisation des Rohstofflagers trägt dazu bei, die Betriebskosten zu minimieren, indem die Nutzung von Ressourcen wie Platz, Arbeitskräfte und Ausrüstung optimiert wird. Durch die Verringerung der Materialhandhabungs- und Suchzeiten können die Kosten für Zeitverluste und zusätzliche Arbeitskräfte gesenkt werden.

Eine ordnungsgemäße Organisation verringert auch die Wahrscheinlichkeit von Fehlern bei der Eingabe, Lagerung und Verteilung von Rohstoffen. Darüber hinaus wird durch die Einhaltung von Grundsätzen wie FIFO (First In, First Out) das Risiko des Verfalls minimiert und die mit dem Verfall von Produkten verbundenen Verluste werden verringert.

Erhöhte Sicherheit

Ein gut organisiertes und sauberes Lager trägt zu einem sichereren Arbeitsumfeld für das Personal bei. Die eindeutige Kennzeichnung von Rohstoffen, die ordnungsgemäße Lagerung und die Beseitigung von Hindernissen verringern das Risiko von Unfällen am Arbeitsplatz.

Verbesserung des Arbeitsprozesses

Ein organisiertes Lager erleichtert den Arbeitsablauf, indem es die Zeiten für die Materialsuche und -handhabung verkürzt. Die Produkte können schnell und mit direktem Zugriff gefunden werden, was die Produktionsprozesse rationalisiert und Ausfallzeiten reduziert.

Als Experten für die Konstruktion und Herstellung von Metallregalen sind wir uns bei AR Racking der Bedeutung der richtigen Lagerung von Rohstoffen bewusst.

Wenn Sie eine Beratung benötigen oder ein Angebot für Industrieregale für Ihr Lager einholen möchten, werden unsere Experten Sie zur besten Lagerlösung beraten.