Die Bestandsverwaltung in Lagern ist eine komplexe Aufgabe, die innovative und effiziente Lösungen erfordert, um während des gesamten Prozesses ein Höchstmaß an Genauigkeit und Geschwindigkeit zu gewährleisten. Die automatisierte Lagerhaltung ist eine fortschrittliche Lösung, die die Raumnutzung optimiert, Wartezeiten verkürzt und die Effizienz der Bestandsverwaltung verbessert.

Es gibt verschiedene Arten von automatischen Lagern, die nach mehreren Kriterien klassifiziert werden. Je nach Art der Last kann es sich um leichte oder schwere Lasten handeln; nach der Lagerdichte wird zwischen Systemen mit hoher oder niedriger Dichte unterschieden. Sie können auch nach der Struktur des Lagers eingeteilt werden, z. B. in Silo-Lager bzw. Hochregallager und in konventionelle Systeme. Ein weiteres Kriterium ist die Temperatur, bei der man zwischen temperaturgesteuerten Lagern oder Kühlhäusern unterscheidet. Diese Faktoren ermöglichen eine Anpassung des automatischen Lagers an die spezifischen Bedürfnisse der einzelnen Logistikunternehmen.

Was ist die automatische Lagerung?

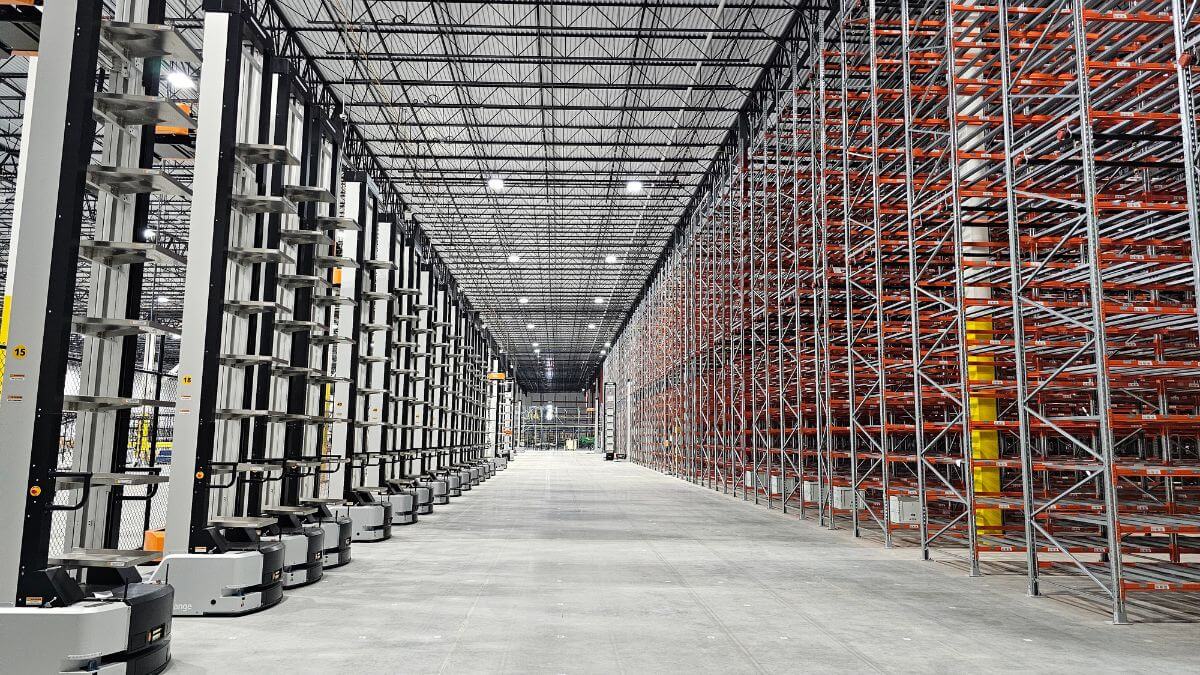

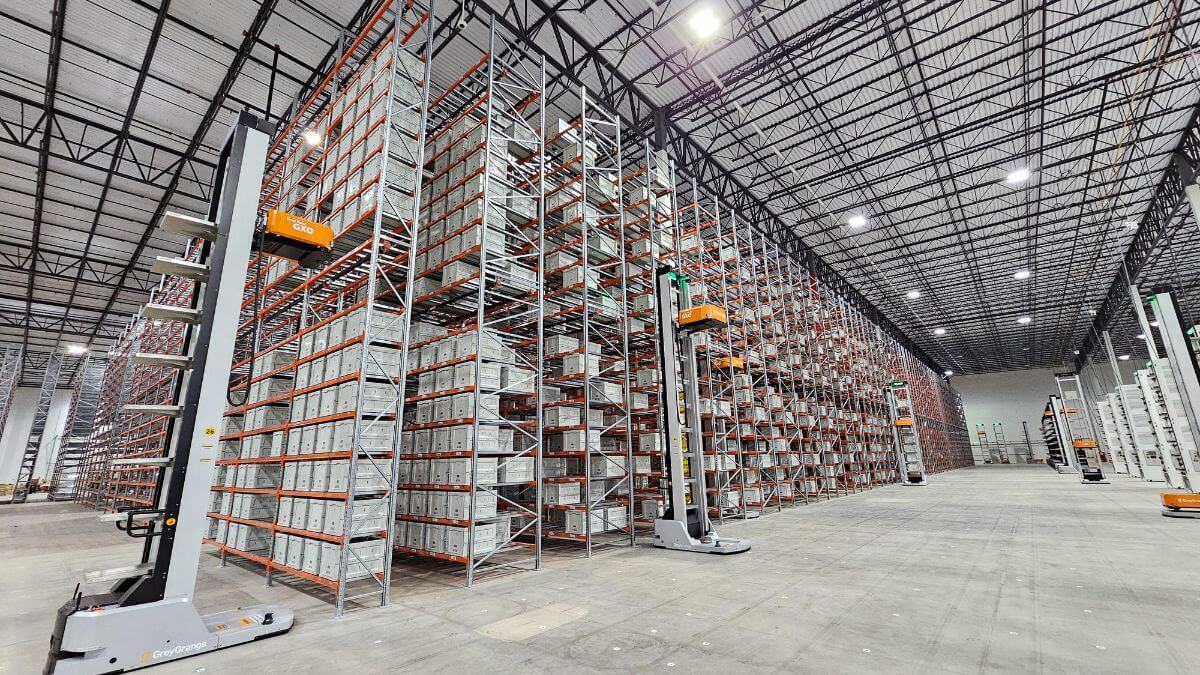

Automatisierte Lager sind die ideale Lösung, um die Rentabilität des Lagerraums zu maximieren und einen schnellen und robotergestützten Zugriff auf die verschiedenen Ladeeinheiten zu ermöglichen.

Diese automatischen Lagersysteme, sowohl für Paletten als auch für Kleinteile, optimieren nicht nur den Platz, sondern verbessern auch die Effizienz und verkürzen die Arbeitszeiten erheblich.

Arten von automatischen Lagern in der Logistik

Automatisierte Lager werden hauptsächlich nach der Art der zu handhabenden Stückgüter und den verwendeten Automatisierungselementen unterschieden. Eine weitere mögliche Unterscheidung basiert auf den Regalen: Sie können einen direkten Zugang bieten (einstellige Tiefe) oder Verdichtungssysteme verwenden (doppelte oder größere Tiefe).

Automatische Lager nach Art der Ladung

Lager mit integrierten automatisierten Systemen können danach unterschieden werden, ob es sich bei den eingelagerten Stückgütern um schweres oder leichtes Gewicht und Volumen handelt.

- Automatisches Lager für schwere Lasten oder Paletten

Die automatisierte Lagerung von Paletten erfolgt im Allgemeinen mit Regalbediengeräten. Diese Geräte werden in jedem Gang installiert, und aufgrund der Vielfalt der auf dem Markt erhältlichen Typen, Größen und Funktionen ist es einfach, ein Gerät zu finden, das den spezifischen Anforderungen Ihres Lagers entspricht.

- Automatisches Lager für leichte Lasten oder Kleinteile

Das AKL (Automatisches Kleinteilelager-System), das sich durch sein kompaktes und dichtes Design auszeichnet, wird hauptsächlich für die automatische Lagerung von Kleinteilen verwendet, um den verfügbaren Raum und die Höhe des Lagers optimal auszunutzen und die Anzahl der Arbeitsgänge zu reduzieren.

Diese Funktion ist besonders nützlich für die Optimierung der Lagerung in Einrichtungen mit begrenztem Platzangebot.

Automatisierte Lager für hohe Lagerdichte

Je nach Menge der zu lagernden Produkte, der Anzahl der Referenzen und dem zur Verfügung stehenden Platz können zwei Lösungen realisiert werden: automatische Lager mit direktem Zugang oder kompakte Lagersysteme.

Automatisierte Lager mit Direktzugriffsregalen sind ideal für Unternehmen, die zahlreiche Artikel mit einem geringen Palettenvolumen verwalten. Innerhalb dieser Kategorie sind die folgenden Optionen verfügbar:

- Einfache Tiefe

Das RBG (Regalbediengerät) greift direkt auf jede Palette zu, die sich in dem Gang befindet, in dem es arbeitet, und ermöglicht so eine schnelle und effiziente Verwaltung der Produkte.

- Doppelte Tiefe

An jedem Platz stehen zwei Paletten, eine hinter der anderen. Um auf die Palette in der zweiten Position zuzugreifen, muss die vordere Palette verschoben werden. Dieses System bietet eine größere Lagerkapazität als einfach tiefe Regale und erfordert weniger Regalbediengeräte.

Automatisierte Lager mit Kompaktlagersystemen erhöhen die Lagerkapazität im Vergleich zu Direktzugriffssystemen erheblich, da sie die Anzahl der erforderlichen Gänge minimieren. Diese Art von Lösung ist ideal für Unternehmen, die eine geringe Anzahl von Artikeln, aber ein hohes Volumen an Paletten pro Artikel handhaben, und eignet sich besonders für Massenkonsumgüter.

Automatisierte Lagerhäuser nach Struktur und Bauweise

Automatisierte Lager können innerhalb eines Gebäudes oder als Teil der Gebäudestruktur installiert werden.

Die Lagerhallen in einem normalen Lagerhaus sind in der Regel zwischen 13 und 15 Meter hoch. Unabhängig davon, ob es sich um einen Neubau oder ein bestehendes Gebäude handelt, werden im Inneren Regale installiert, die speziell für die von den Regalbediengeräten erzeugten Lasten und Beanspruchungen ausgelegt sind. Darüber hinaus werden am oberen Ende der Lagergänge zusätzliche Strukturen angebracht, um die obere Schiene der Regalbediengeräte zu stützen und so deren ordnungsgemäßen Betrieb zu gewährleisten.

Lager in Silobauweise hingegen bestehen aus Regalen, die die gesamte Struktur einschließlich des Daches und der Seitenwände tragen. Beim Bau dieses Lagertyps müssen Faktoren wie das Gewicht der Waren, die von den Fördertechnikgeräten erzeugten Lasten, der Windwiderstand und der seismische Koeffizient des Gebiets berücksichtigt werden. Die Höhe eines Hochregallagers übertrifft die herkömmlicher Lager und kann mehr als 40 Meter erreichen, wobei sie nur durch die örtlichen Vorschriften oder die Hubkapazität von Gabelstaplern und Regalbediengeräten begrenzt wird.

Automatische Einlagerung je nach gewünschter Temperatur

Ein automatisches Lager, egal ob es sich um ein Paletten- oder ein Kleinteilelager handelt, kann entweder bei Raumtemperatur, unter temperaturgeregelten Bedingungen oder in einer Tiefkühlumgebung betrieben werden. Automatisierte Systeme sind aus mehreren Gründen ideal für die temperaturgesteuerte Lagerung:

- Die Menschen müssen nicht mehr in Außenbereichen arbeiten.

- Es minimiert den Kälteverlust, was zu erheblichen Energieeinsparungen führt.

- Es optimiert die Nutzung des verfügbaren Raums auf ein Höchstmaß.

- Erleichtert die ständige Bestandskontrolle durch ein effizientes Lagerverwaltungssystem.

Je nach Umgebungstemperatur können wir zwischen 3 Arten von Lagern unterscheiden:

- Automatische Speicherung der Umgebungstemperatur

Automatische Lager mit Umgebungstemperatur sind Anlagen, die keine besonderen thermischen Bedingungen für die Lagerung von Produkten erfordern.

Sie werden hauptsächlich für Waren verwendet, die nicht durch Temperaturschwankungen in der Umgebung beeinträchtigt werden, wie z. B. nicht verderbliche Waren, langlebige Konsumgüter, Werkzeuge und industrielle Komponenten.

Durch den Wegfall manueller Eingriffe wird die Genauigkeit und Geschwindigkeit der internen Logistik verbessert, wodurch die Betriebskosten gesenkt und Fehler minimiert werden.

- Automatisierte Kühlhäuser oder temperaturgesteuerte Lager

Automatisierte Kühlhäuser oder temperaturgeregelte Lager sind für Produkte gedacht, die bestimmte Temperaturen benötigen, um ihre Qualität und Sicherheit zu gewährleisten. Sie werden häufig in der Lebensmittel-, Pharma- und Chemieindustrie eingesetzt, wo es entscheidend ist, die Kühlkette zu gewährleisten.

Verschiedene Sensoren und Überwachungssysteme sorgen dafür, dass die Temperatur innerhalb der richtigen Bereiche gehalten wird, um Verderb oder Verlust zu verhindern. Darüber hinaus verringert die Automatisierung die Aussetzung der Produkte gegenüber Außenwärme während der Handhabung.

Energieeffizienz ist der Schlüssel, und die Systeme sind so optimiert, dass sie den Stromverbrauch senken und gleichzeitig ideale Umweltbedingungen aufrechterhalten.

- Automatische Lagerhäuser in Tiefkühlumgebung

Automatisierte Kühlhäuser sind hochspezialisierte Einrichtungen, die für die Lagerung von Produkten bei Temperaturen unter dem Gefrierpunkt ausgelegt sind, in der Regel zwischen -15°C und -40°C, je nach den Anforderungen der gelagerten Produkte. Sie sind unverzichtbar in der Lebensmittelindustrie, insbesondere für Produkte wie Fleisch, Fisch und Tiefkühlprodukte, sowie in einigen pharmazeutischen und biomedizinischen Bereichen.

Die Automatisierung in diesen Lagern verbessert nicht nur die betriebliche Effizienz, sondern schützt die Mitarbeiter auch davor, über lange Zeiträume extremen Temperaturen ausgesetzt zu sein.

Automatisierte Lager gemäß Automatisierungsgrad

Es gibt unterschiedliche Automatisierungsgrade, die von manuellen Lagern mit einem Mindestmaß an Automatisierung bis hin zu vollautomatischen Betrieben reichen.

- Halbautomatisches Lager

Ein Beispiel für diese Ebene wäre ein halbautomatisches Shuttle Kompaktlager. In diesem Fall bewegt ein motorisiertes Shuttle die Waren selbstständig innerhalb der Lagerkanäle. Es ist jedoch ein Bediener erforderlich, der die Waren an jedem Ort ein- oder auslagert und das Shuttle bei Bedarf in andere Kanäle verlagert.

- Vollständig automatisiertes Lager

In diesen Anlagen werden der Transport und die Lagerung der Waren vollständig von fortschrittlichen Fördersystemen übernommen. Die Automatisierung kann vollständig sein, mit Regalbediengeräten und Förderanlagen, die alle Warenbewegungen steuern, oder gemischt, wobei nur einige Produkte automatisch gelagert werden, während andere manuell oder halbautomatisch gehandhabt werden.

Vorteile der automatischen Lagerhaltung gegenüber der konventionellen Lagerhaltung

Die automatische Lagerung bietet zahlreiche Vorteile gegenüber herkömmlichen Lagersystemen.

Erstens steigert es die Effizienz und Produktivität, indem es Ausfallzeiten minimiert, die Lagerkapazität erhöht und die Produktauslagerung beschleunigt. Durch die Automatisierung der Produkthandhabung wird das Risiko menschlicher Fehler verringert und die Genauigkeit und Geschwindigkeit des Auslagerungsprozesses verbessert. Darüber hinaus optimiert ein automatisches Lager den Platzbedarf, da sich das System an die Nachfrage und den veränderten Lagerumschlag anpassen kann.

Schließlich verbessert die automatisierte Lagerhaltung die Sicherheit der Produkthandhabung, da Roboter und Lagereinheiten so konzipiert sind, dass sie die Produkte sicher und ohne Beschädigung handhaben und transportieren.

Automatisierte Lagerhaltung, die Gegenwart und Zukunft der Logistik

Die automatisierte Lagerhaltung hat sich als Schlüssellösung in der modernen Logistik etabliert und verändert die Art und Weise, wie Unternehmen ihre Bestände verwalten.

Diese Art der Lagerung optimiert nicht nur die Raumnutzung, sondern verbessert auch die betriebliche Effizienz durch die Automatisierung von Aufgaben wie Transport, Sortierung und Auslagerung von Waren. Dank fortschrittlicher Technologien ermöglichen automatisierte Lager eine genaue Bestandskontrolle, verringern menschliche Fehler und beschleunigen die Kommissionierung. Sie sind auch unerlässlich, um der wachsenden Nachfrage nach schneller Lieferung und individueller Produktgestaltung gerecht zu werden.

Im Zuge des technologischen Fortschritts wird die Zukunft der Logistik zunehmend durch eine vollständige Automatisierung gekennzeichnet sein, bei der die Prozesse schneller, genauer und nachhaltiger werden, um den Anforderungen eines sich ständig weiterentwickelnden globalen Marktes gerecht zu werden.

Welche Technologien werden in automatischen Lagern eingesetzt?

Für die Automatisierung von Lageraufgaben werden verschiedene Technologien eingesetzt:

- Roboter: Roboter in einem Lager sind für die Bewegung und Handhabung von Waren innerhalb des Lagers bestimmt. Es gibt verschiedene Arten von Robotern, die in diesen Umgebungen eingesetzt werden, wie z. B. autonome mobile Roboter (AMR), Industrieroboter mit Knickarm und Palettierroboter.

- Automatische Förderer: Automatische Förderer sind Systeme, die die Bewegung von Produkten innerhalb des Lagers erleichtern, ohne dass ein menschliches Eingreifen erforderlich ist. Sie können unter anderem Rollenbahnen, Bandförderer und Kettenförderer umfassen.

- Automatisierte Kontrollsysteme: Diese Systeme sind computergestützte Systeme, die die Lagerprozesse und die Bestandsverwaltung im Lager verwalten und koordinieren. Diese Systeme ermöglichen die Programmierung von Aufgaben und die Kontrolle über die Bewegungen von Robotern und Förderanlagen.

- Bestandsverwaltungssoftware: Die Bestandsverwaltungssoftware wird zur Überwachung und Kontrolle des Lagerbestands eingesetzt, um sicherzustellen, dass genügend Bestände zur Deckung der Nachfrage vorhanden sind. Diese Art von Systemen lässt sich leicht mit anderen Lagerautomatisierungssystemen koppeln, um die Bestandsverwaltung zu optimieren.

- Kommunikationssysteme: Kommunikationssysteme in Lagern beziehen sich auf den Austausch von Informationen zwischen Lagerverwaltungssoftware und Automatisierungsgeräten. Diese Systeme gewährleisten eine effiziente Koordinierung der Ein- und Auslagerungsvorgänge.

Es gibt verschiedene Arten von automatisierten Lagern, die je nach Bauweise, Art der gelagerten Güter, Platzbedarf und Branche variieren. Egal, welches Lager Sie besitzen, unser Team von AR Racking steht Ihnen zur Seite, um die Automatisierung zu realisieren. Kontaktieren Sie uns, und wir helfen Ihnen gerne dabei, die optimale Lösung für Ihre individuellen Bedürfnisse zu finden!