El objetivo principal del proceso de preparación de pedidos o picking en una bodega debe ser hacerlo de forma correcta, sin errores, y utilizando el menor tiempo y recursos posibles para la empresa.

Con esta premisa, existen diversos métodos de picking que buscan optimizar este procedimiento teniendo en cuentas las características y necesidades específicas de cada empresa. A continuación, vamos a centrarnos en el sistema de picking por lotes, desglosando sus utilidades, ventajas y aplicaciones.

¿Qué es el picking por lotes o batch picking?

El picking por lotes, conocido también por su término en inglés “batch picking”, es un sistema a aplicar en la fase inicial de la preparación de pedidos y con el que en un mismo proceso de recogida de la mercancía se recogen varias unidades de la misma referencia de producto que pertenecen a diferentes pedidos finales.

De esta forma, los operarios de la bodega harán la recogida por lotes de productos con la misma referencia, optimizando el tiempo y la distancia recorrida.

Es un sistema que facilita la preparación masiva de pedidos asegurando que se realiza el proceso de la forma más eficiente posible, ya que se da un aprovechamiento muy alto de las rutas de picking en la bodega.

Batch picking y wave picking: Conceptos muy relacionados

Los métodos de batch picking y wave picking son muy similares entre sí desde el punto de vista de que ambos buscan optimizar el tiempo en el proceso de la recogida de la mercancía para la preparación de los pedidos.

El batch picking se limita a unificar la recogida de los productos de las mismas referencias para varios pedidos, mientras que el wave picking organiza oleadas de recogida de pedidos agrupando la mercancía por un criterio a definir (peso, volumen, transportista, cliente final…), asignándole un tiempo determinado y un operario responsable. Se podría decir que el wave picking es un sistema ligeramente más organizado y complejo, que requiere algo más de planificación previa pero que permite un tráfico más ordenado en la bodega.

Que las únicas diferencias entre un método y otro sean estos pequeños matices, hacen que en ocasiones ambos términos sean utilizados indistintamente para definir el funcionamiento del proceso de picking en una bodega.

Principales ventajas de aplicar batch picking en una bodega

El objetivo y beneficio principal que se busca con el batch picking gira en torno a la optimización del tiempo y la distancia recorrida en la bodega, para en definitiva, conseguir una operativa de bodega más eficiente.

Desglosamos a continuación las principales ventajas de llevar a cabo una preparación de pedidos por lotes:

Ahorro de tiempo

Es la ventaja clave de este método, ya que, gracias a la preparación de pedidos en lotes de productos en lugar de realizarlos de uno en uno, se optimiza considerablemente el tiempo destinado a este proceso.

Reducción de las distancias recorridas

La optimización de los recorridos de los operarios en la bodega reduce las distancias a recorre, suprime desplazamientos innecesarios, reduciendo la fatiga de los trabajadores y el minimizando el tráfico del almacén.

Sencillez de acceso y recogida de productos

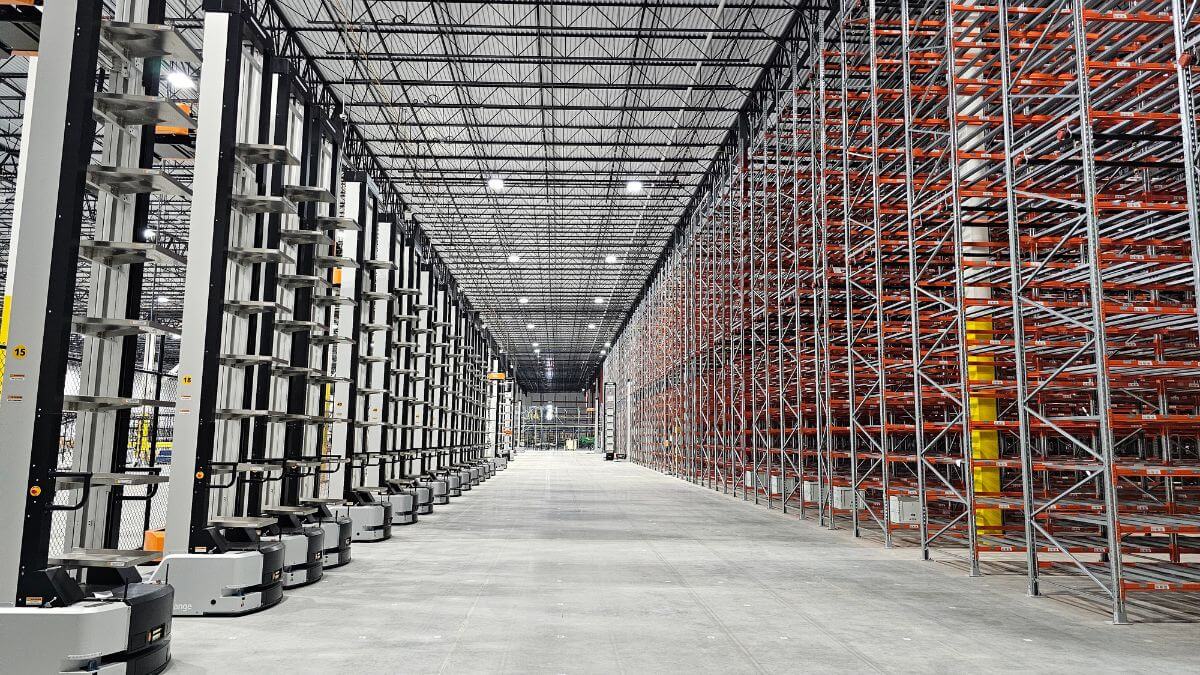

Si en la bodega se va a aplicar el batch picking se debe organizar la mercancía estratégicamente en los racks industriales para facilitar la recogida y el acceso a la mismas, organizándolas por referencias para poder hacer la preparación por lotes más sencilla.

En este punto es clave la correcta elección del sistema de almacenaje a instalar, si se requiere un sistema manual con acceso directo a todas las unidades de carga como los racks de media carga o un sistema más compacto como los racks de picking dinámico.

Aumento de la capacidad de expedición de pedidos

Esta ventaja sería una consecuencia directa de las anteriores, si conseguimos optimizar el tiempo, las distancias recorridas y el acceso a los productos conseguiremos que la empresa tenga una mayor capacidad de preparar y expedir pedidos, lo que aumentará la eficiencia, la rentabilidad y la competitividad logística de la empresa frente a la competencia.

¿Cuándo aplicar picking por lotes en una bodega?

A pesar de las ventajas del batch picking, este método solo funcionará en bodegas con unas condiciones determinadas.

Se trata de un sistema idóneo en bodegas donde los pedidos son relativamente homogéneos y en los que no hay un excesivo número de referencias de mercancía, hecho que restará eficacia a la recogida por lotes. Si hay muchos pedidos de solo una referencia, la eficiencia del sistema aumenta notablemente ya que, tras el proceso de recogida por lotes, la preparación y expedición del pedido será sumamente ágil.

El batch picking será más sencillo de aplicar si las unidades de carga son de tamaños similares entre sí y de un volumen y peso que permita su manipulación manual sin problema.

El método de batch picking es muy utilizado en las empresas de e-commerce por que cumplen con la mayoría de estos requisitos anteriores y permita agilizar y dotar de mayor precisión a este proceso.

Tipos de batch picking o preparación por lotes

El método de preparación de pedidos por lotes puede realizarse de diversas formas, que si bien mantienen la esencia común del método, cuentan con diferencias a tener en cuenta antes de su puesta en marcha en la bodega.

En esencia, las diferencias entre los 3 sistemas presentados a continuación es que se parte del sistema tradicional en el que solo se recoge la mercancía, para pasar a sistemas más completos que incluyen el proceso de consolidación y empaquetado de los pedidos.

Método de Batch Picking convencional

En el Batch Picking convencional el operario únicamente va recogiendo los lotes de productos definidos sin realizar ninguna otra acción. Una vez ha recogido todas las unidades del lote, estos productos se llevan a un área especifica de la bodega para llevar a cabo el proceso de consolidación y posterior empaquetado y expedición de los pedidos.

Su principal ventaja es que el proceso de recogida se simplifica y agiliza, y además posibilita aumentar el número de productos a recoger en cada lote.

Método Pick to cart o Batch picking con carros

El método Pick to cart incorpora el proceso de consolidación en el momento de la recogida de la mercancía. De esta forma, el operario recorre la bodega junto con un carro distribuido con distintos cajones o gavetas vinculados con los pedidos que deben conformar, y así va recogiendo cada referencia de los racks de picking y depositándola en la gaveta adecuada realizando la consolidación en ese mismo momento.

Posteriormente, en un área especifica se realiza únicamente el proceso de empaquetado de los pedidos.

Método Pick to box

El sistema de Pick to box añade la fase de empaquetado a la ecuación, y en en este método el carro que lleva el operario tiene ya dispuestas las cajas o paquetes que se enviarán cómo pedido final. Por lo tanto el operario recoge la mercancía, y en una misma etapa consolida y empaqueta el pedido.

Este método es notablemente más complejo, sobre todo en la fase de planificación inicial, porque necesita definir de antemano el tamaño del paquete en el que se enviará el pedido y calcular cuantos de esos paquetes puede transportar el operario a la hora de realizar la recogida por lotes.

Si tu bodega requiere de racks de picking manual para optimizar el almacenaje o el proceso de recogida de pedidos, no dudes en contactar con nuestro equipo de profesionales aquí.