Si bien el almacenaje industrial generalmente se asocia con cargas pesadas, mayormente agrupada de forma homogénea en pallets, las mercancías industriales también pueden almacenarse en racks para picking de cargas más ligeras como cajas y por tanto, manipuladas manualmente.

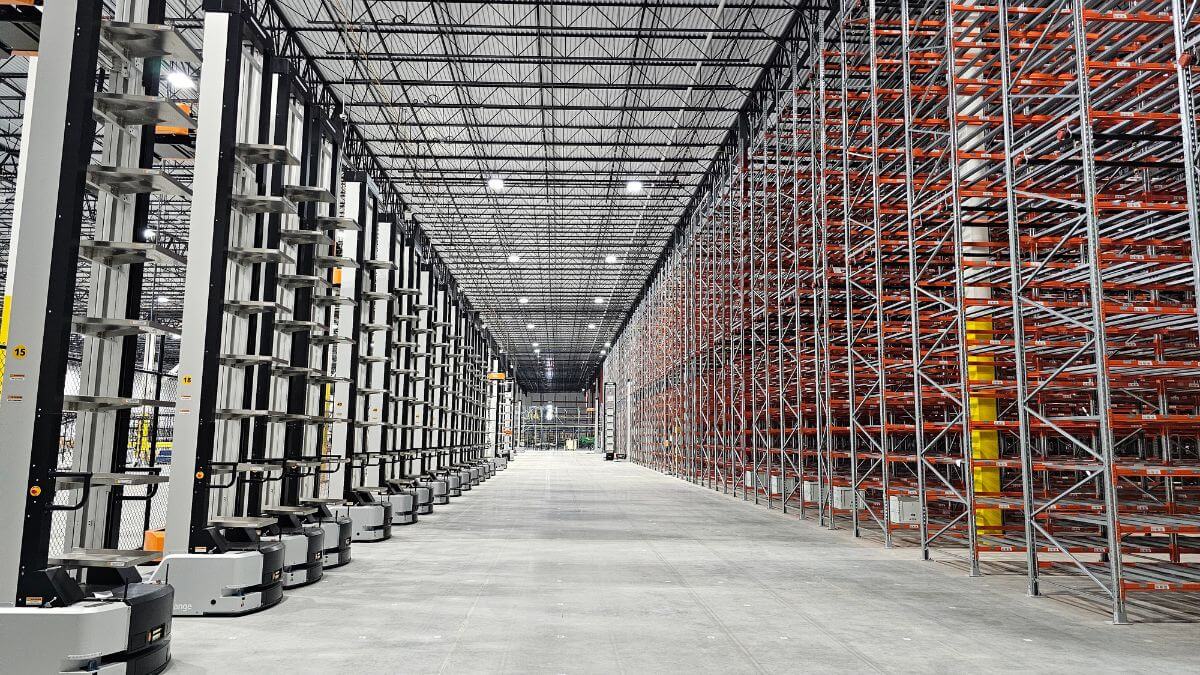

Aquellas bodegas o centros de distribución en los que la mercancía es almacenada y cuyo flujo de movimiento se lleva a cabo de forma manual, cuentan con racks para picking o cajas, destinadas a un almacenamiento manual y con capacidad de hasta 1.000 kg por rack.

En esta publicación nos centraremos en comparar las características y diferencias de los racks de picking manual o miniracks y los racks de picking dinámico o case flow.

Características generales de los racks para picking

El principal factor diferenciador de los racks industriales destinados al picking es, como se ha mencionado previamente que, en lugar de los racks para almacenaje de pallets, su función es la de almacenar cajas o cargas medias y ligeras.

Pero ¿qué otras características son propias de los racks para carga manual?

- Su ubicación más habitual dentro de las principales zonas de la bodega suele ser la zona de preparación de pedidos. Los racks de picking también son habituales en espacios destinados a archivos o zonas destinadas al almacenaje de materiales y unidades de embalaje que pueden ser manejados de forma manual por los operarios.

- Se trata de racks muy versátiles: comprenden una amplia variedad de medidas y ofrecen una diversa gama de componentes y accesorios, lo que hace de los racks o estanterías de picking, tanto convencionales como dinámicas, una solución de almacenaje muy modulable y perfectamente ajustada a las necesidades logísticas concretas de las empresas con cargas medias o ligeras.

- Rápido retorno de la inversión: la instalación y mantenimiento de los racks de picking no requiere altos costes y además es una solución de almacenaje que da respuesta a las necesidades logísticas de forma inmediata.

- Mejora del control de inventario: las estanterías para picking o cajas permiten una visualización inmediata de la mercancía, facilitando una gestión de stock sencilla, rápida y eficiente.

Si bien los racks para picking tienen en común las características arriba mencionadas, existen diferentes clases de racks industriales para picking, cada uno con sus particularidades.

Las soluciones más demandadas para el almacenamiento de cajas o de cargas medias y ligeras son las siguientes: los racks de picking manual o mini racks y los racks para picking dinámico Case Flow.

Aunque comparten algunas similitudes, las principales diferencias entre los racks de picking manual y dinámico son las siguientes:

Racks de picking manual o mini racks:

- Qué: los racks de picking manual son una solución óptima para el almacenamiento de productos de tamaño medio y pequeño.

- Cómo: este tipo de racks cuentan con paneles metálicos o de aglomerado sobre los que se deposita la carga a almacenar.

- Utilizaciones generales: los mini racks son un sistema muy común en sectores como las bodegas de repuestos, recambios de automóvil, pinturas, suministros industriales y ferreterías, merchandising, bodegas de farmacia, supermercados y cash & carry, distribución de material eléctrico, etc.

- Compatibilidad o adaptabilidad: se trata del sistema de carga manual más robusto, lo cual no impide que sea una solución de fácil regulación de los niveles de carga cada 50 mm y con gran variedad de componentes y accesorios (separadores, estantes malla, etc.) que le permiten adaptarse a todo tipo de cargas manuales.

- Principal ventaja: los racks de picking manual tienen un acceso directo a las unidades almacenadas y gran capacidad de carga para ser un sistema de almacenaje manual.

Racks de picking dinámico o Case Flow:

- Qué: los racks dinámicos para picking son un sistema de almacenaje de alta densidad para cajas y productos ligeros.

- Cómo: las mercancías se deslizan sobre carriles de roldanas con una ligera inclinación dispuestos sobre distintos niveles que conforman las diferentes calles de almacenamiento. Los racks dinámicos Case Flow emplean el sistema FIFO (First in, First ou): la primera caja en entrar es la primera en salir.

- Utilizaciones generales: los racks Case Flow o Carton Flow son aplicables en muchos sectores, pero es común que en las bodegas en las que se instala este sistema sean bodegas con alto volumen de rotación.

- Compatibilidad o adaptabilidad: permite instalar soluciones para todo tipo de pallets en los niveles superiores. Además, los racks de picking dinámico dan la posibilidad de modificar la pendiente y las distancias entre roldanas para adaptarse a distintos tamaños y formas de cajas.

- Principal ventaja: almacenamiento de alta densidad y al mismo tiempo, agilidad en la rotación de productos y perfecta gestión del stock.

Comparativa entre racks de picking manual y racks de picking dinámico Case Flow

| Racks de picking manual | Racks de picking dinámico | |

| Disposición de la carga | Sobre bandejas metálicas o aglomeradas | Carriles de roldanas |

| Acceso directo a la mercancía | Sí | No |

| Almacenaje de alta densidad | No | Sí |

| Rotación de producto | Media | Alta |

| Factor diferenciador | Robustez y capacidad de carga | Agilidad en preparación de pedidos |

| Influencia sobre stock | Orden y control inmediato | Facilita la fluidez del inventario |

| Permite paletización | No | Sí, en niveles superiores |

Así pues, los racks o estanterías para picking garantizan una gran estabilidad y se pueden completar con diferentes accesorios para cubrir cualquier tipo de necesidad de almacenaje. No obstante, es importante conocer factores como la necesidad de acceso a la carga, la rotación de producto o las posibilidades de aprovechamiento del espacio antes de equipar la bodega con un tipo de rack para picking u otro.

Información completa sobre racks de picking manual o mini racks o sobre racks de picking dinámico o Case Flow.