Conocemos qué aspectos claves se deben tener en cuenta a la hora de preservar la seguridad en una bodega y ya hemos tratado con anterioridad los riesgos y las medidas de prevención de los racks industriales a adoptar para preservar de forma segura una instalación de un centro logístico.

En AR Racking Chile, todas las soluciones de almacenamiento proporcionadas cuentan con una garantía de 5 años para otorgar a sus clientes la mayor tranquilidad en el aprovechamiento de sus instalaciones.

Existen unas pautas genéricas que todas las empresas deben tener en cuenta para el mantenimiento correcto de un rack metálico.

Plan de inspecciones para mantenimiento de los racks industriales

Se debe llevar a cabo un adecuado programa de mantenimiento de todas las instalaciones, siendo aconsejable que sea realizado por el propio fabricante de los racks o de acuerdo con el mismo.

Establecer un plan de inspecciones periódicas de los racks es importante para la detección, comunicación y registro de anomalías fácilmente visibles:

Inspección visual diaria del rack o estantería:

- Quién: personal de bodega.

- Objetivo: detectar anomalías fácilmente visibles en el rack industrial (vigas o marcos deformados, agrietamientos en suelo, rotura de anclajes, etc.)

Inspección semanal:

- Quién: responsable de almacén o bodega.

- Objetivo: verificar los niveles inferiores del rack (1º y 2º) en busca de potenciales anomalías.

Inspección mensual del rack o estantería:

- Quién: responsable de bodega.

- Objetivo: verificar todos los niveles y aspectos generales de orden y limpieza de la estructura.

Inspección anual por experto:

- Quién: personal independiente, competente y experimentado en la actividad.

- Objetivo: notificación, calificación y comunicación de daños de forma detallada.

Cómo realizar una inspección de racks metálicos

Las revisiones técnicas constituyen un requerimiento fundamental para el correcto funcionamiento de los sistemas de almacenamiento y para garantizar la seguridad.

¿Cómo deben realizarse y cuáles son los pasos a seguir en este proceso?

Inspección de daños por sobrecarga del rack:

- Flecha máxima L/200

- Para L=2700 mm -> d=13,5 mm

- Para L=3600 mm -> d=18 mm

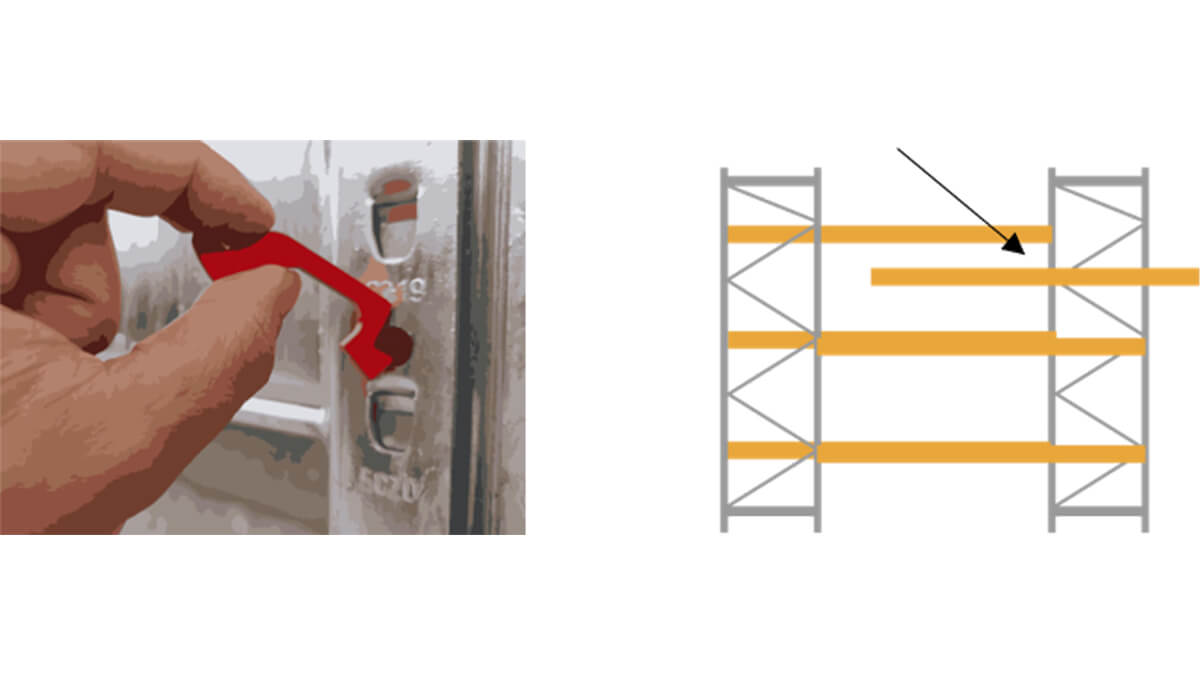

Inspección clavijas o pasadores de seguridad

- Si están ausentes deben reponerse de forma inmediata.

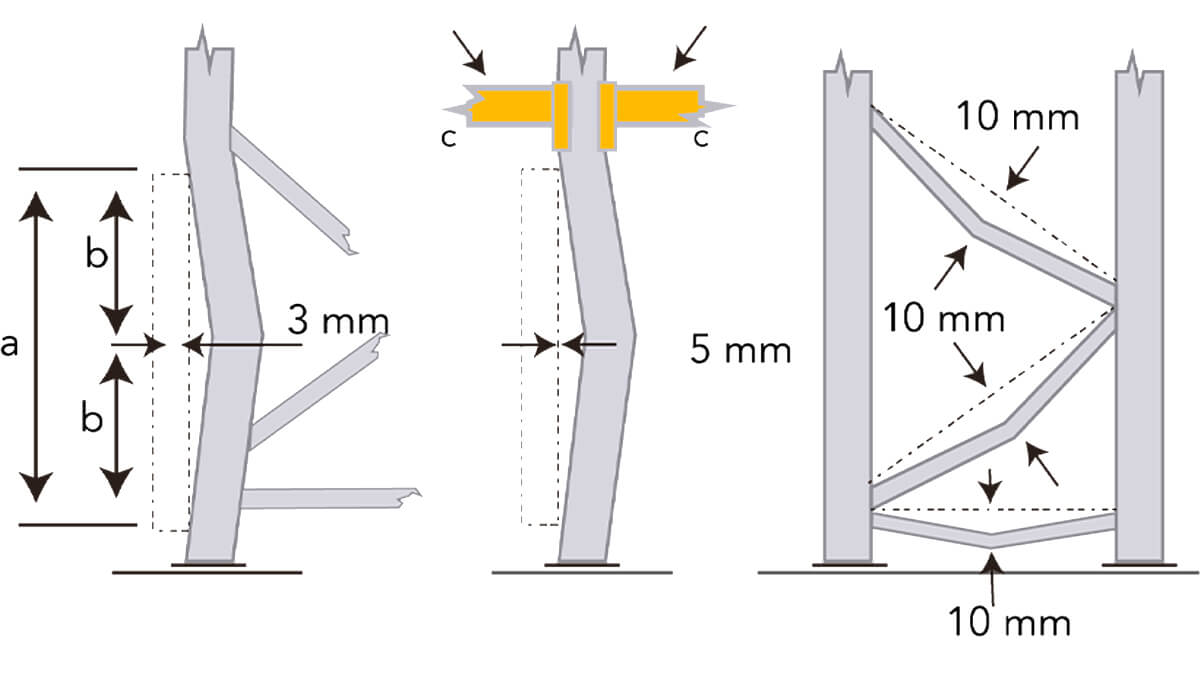

Inspección daños en pilares y celosías del rack (nivel básico de inspección)

- 3 mm a fondo pilar

- 5 mm lateral de pilar

- 10 mm

Partiendo de los parámetros arriba indicados y según los resultados obtenidos en la inspección del rack industrial, los niveles de riesgo y las medidas a adoptar son distintas:

- RIESGO VERDE: deformaciones inferiores a las indicadas arriba. La estantería metálica o rack sólo requiere vigilancia.

- RIESGO NARANJA: deformaciones superiores a las indicadas arriba y menor del doble. Actuación en el rack cuanto antes (4 semanas antes de pasar al nivel de rojo de riesgo).

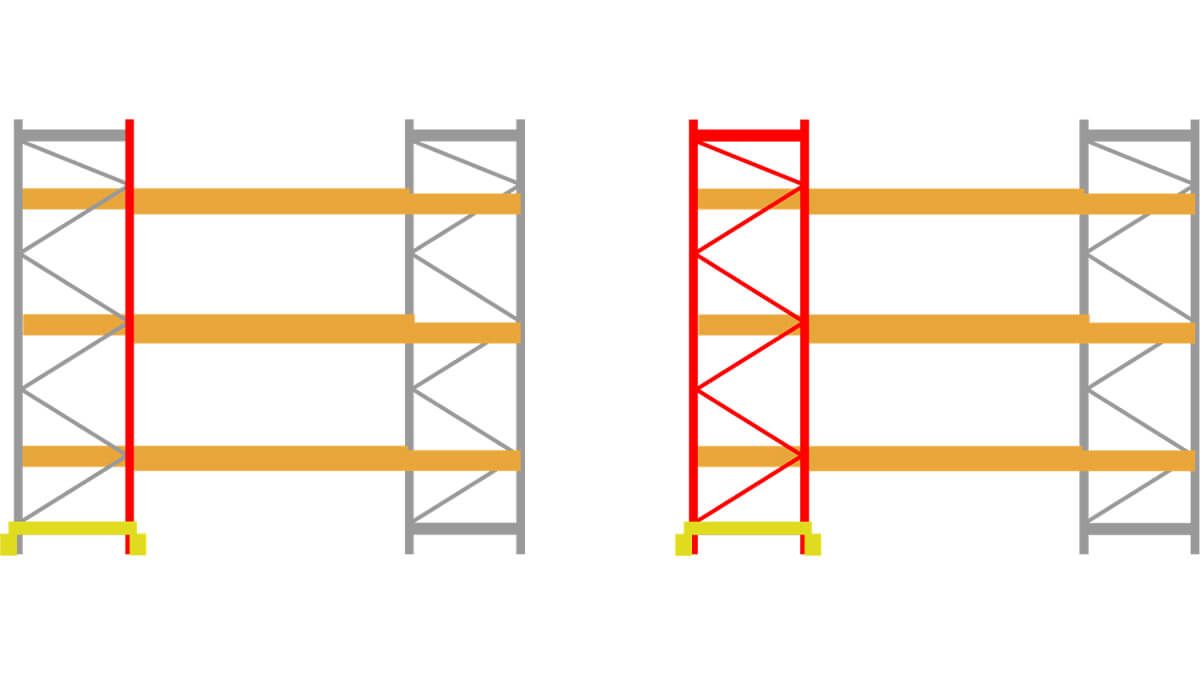

- RIESGO ROJO: deformaciones superiores al doble de las indicadas arriba. Descargar y aislar inmediatamente el rack. Se debe proceder a la sustitución del elemento dañado.

Sustitución de elementos dañados en un rack industrial

Si en el proceso de la inspección para el mantenimiento de las estanterías y racks metálicos los resultados indican un riesgo rojo, es necesario realizar a la mayor brevedad la sustitución del elemento dañado en el rack.

Y, ¿por qué sustituir y no reparar el elemento dañado del rack?

Así lo explica la norma UNE 58013:

- Las reparaciones de racks industriales no son recomendables y deben ser aprobadas por el responsable del diseño, es decir, el fabricante del rack.

- En las reparaciones está prohibido tanto utilizar la aplicación de calor (sopletes, soldadura) como la deformación en frío puesto que se alterarían las características mecánicas del acero de la estantería.

- Los elementos de la estructura con grandes daños, no se pueden reparar, sino que se deben sustituir.

- El elemento nuevo debe ser idéntico al sustituido.

Para la sustitución de un elemento dañado del rack para pallets se deben observar todas las normas y recomendaciones de prevención de riesgos. Las especificaciones generales que se deben aplicar:

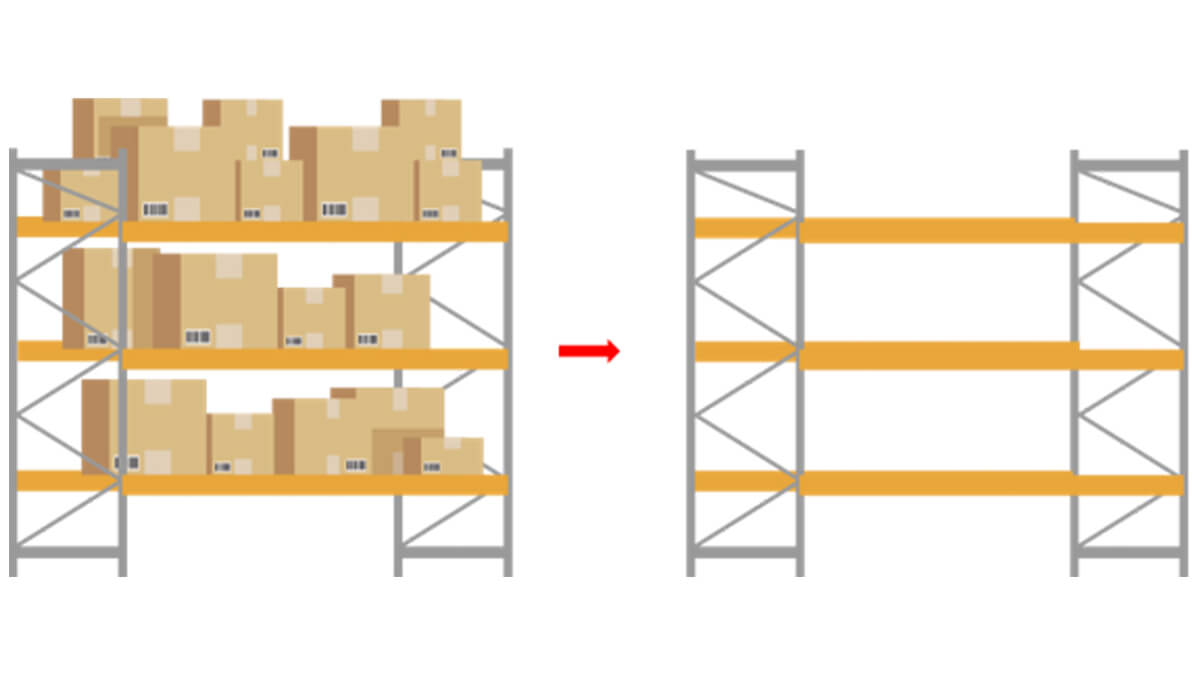

- Según UNE EN 15635: descargar el rack industrial antes de sustituir/reparar cualquier elemento.

- Algunas actuaciones deben realizarse en altura (cambiar una viga, sustituir un tope de pallet…). Para ello, se deben utilizar los medios mecánicos y de seguridad adecuados como plataformas, arnés, etc.

- Balizar la zona/pasillo en la que se está trabajando para evitar atropellos, caídas de herramientas desde altura o vuelco de la plataforma.

El procedimiento para sustituir los diferentes componentes de un rack industrial es similar, pero cada uno mantiene sus particularidades.

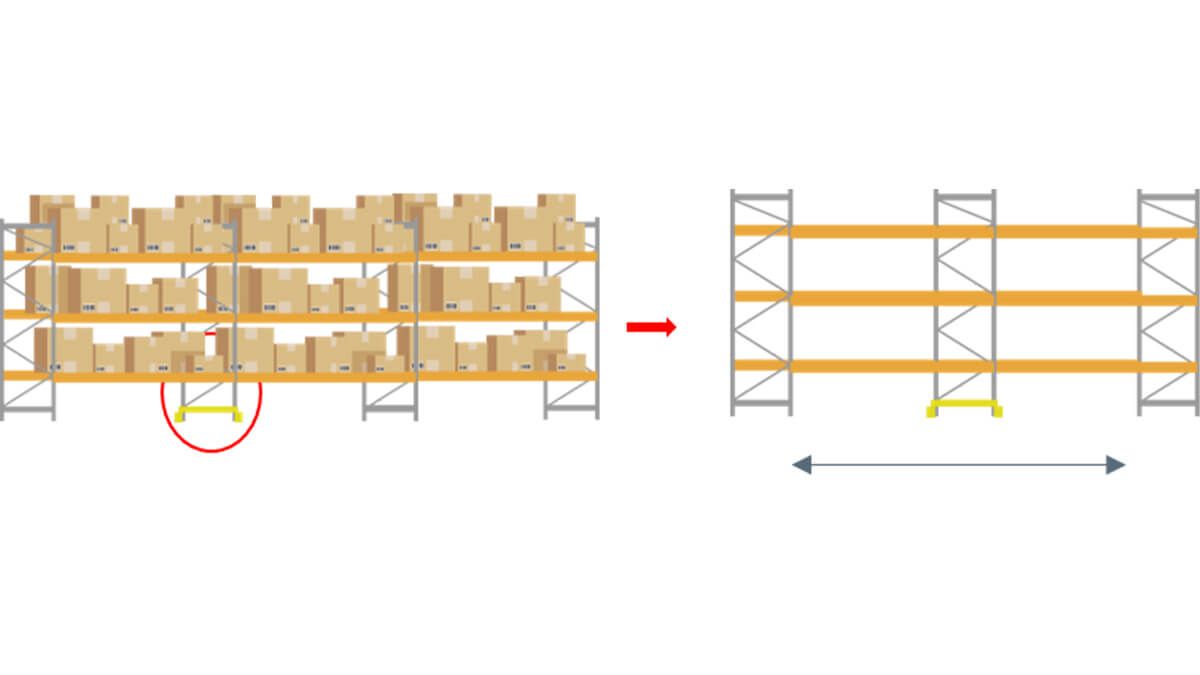

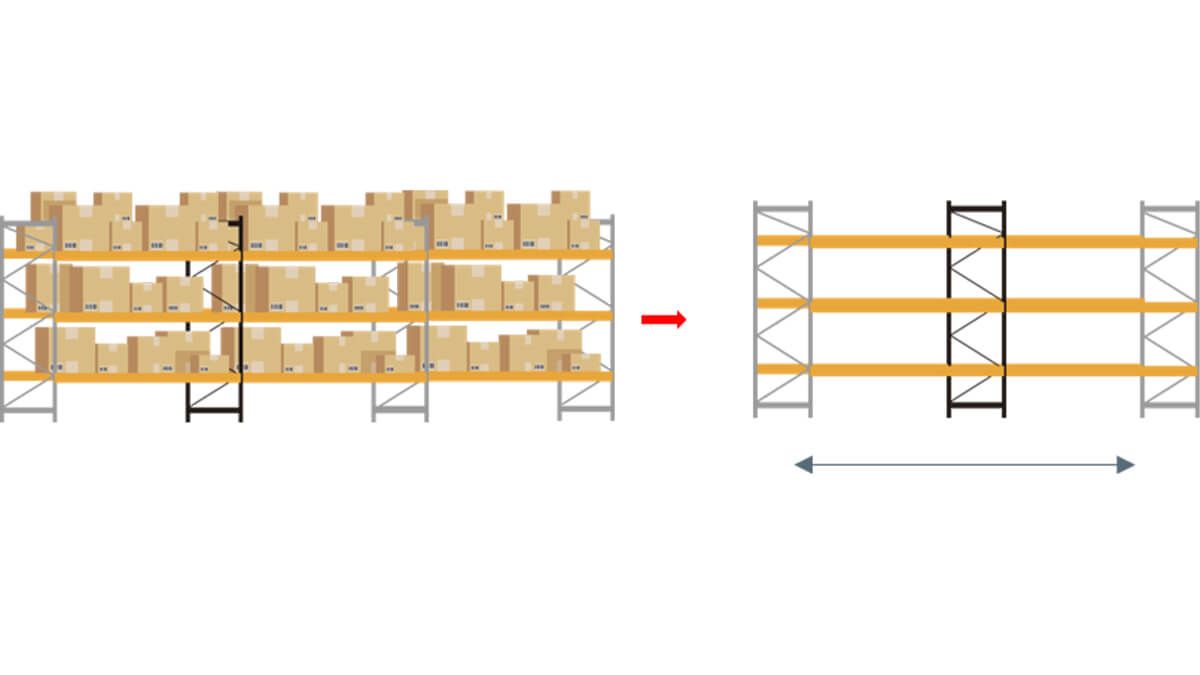

Sustituir una viga en un rack metálico:

Descargar todo el módulo.

Quitar pasadores de seguridad de las vigas a sustituir.

Montar la nueva viga y colocar los pasadores de seguridad.

Solo se puede quitar una viga cada vez. Si en el mismo módulo hay más de una viga dañada, reemplazar secuencialmente, de uno en uno. No desmontar más de una viga del rack al mismo tiempo.

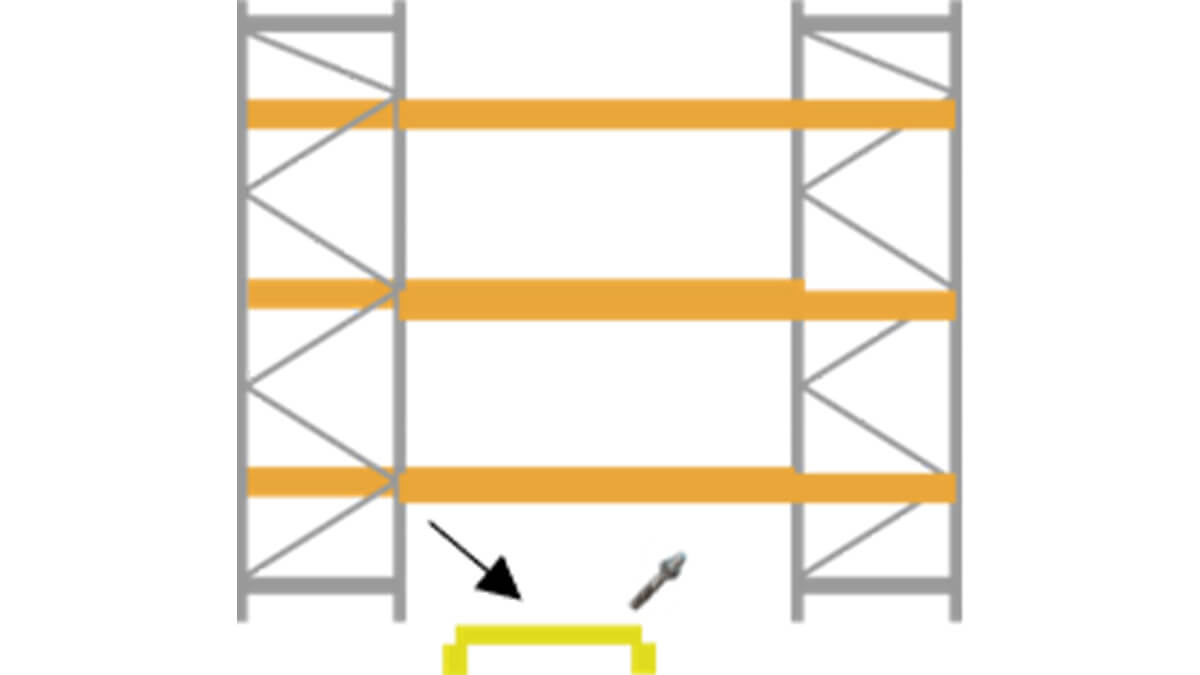

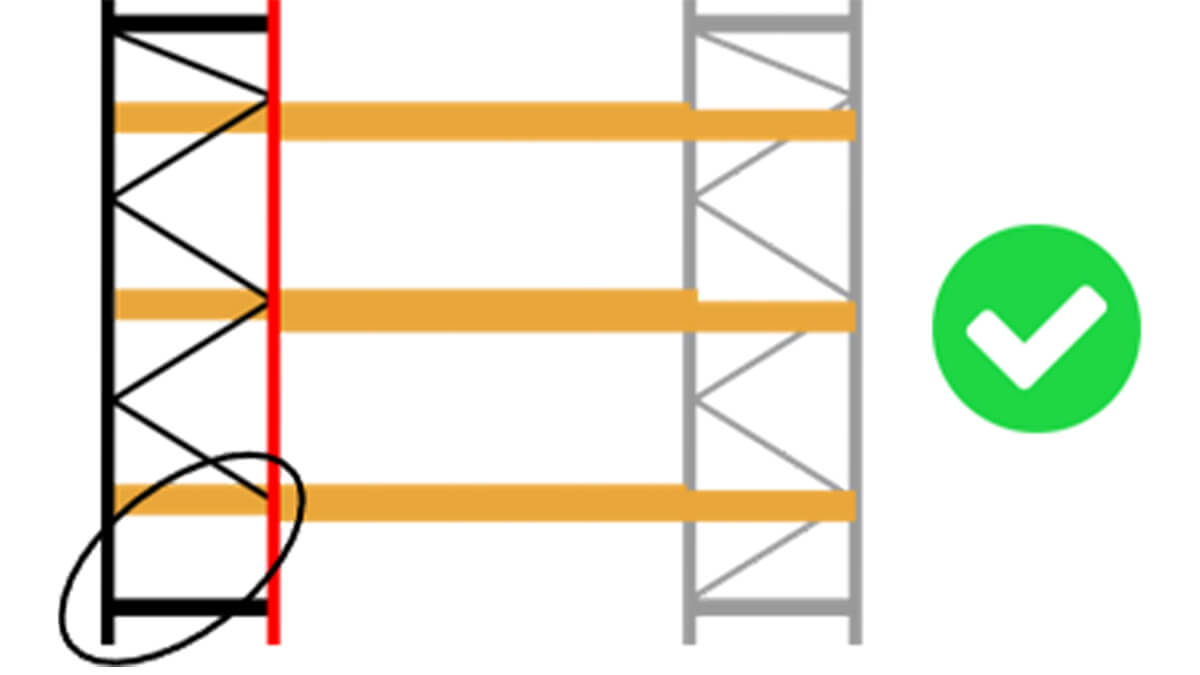

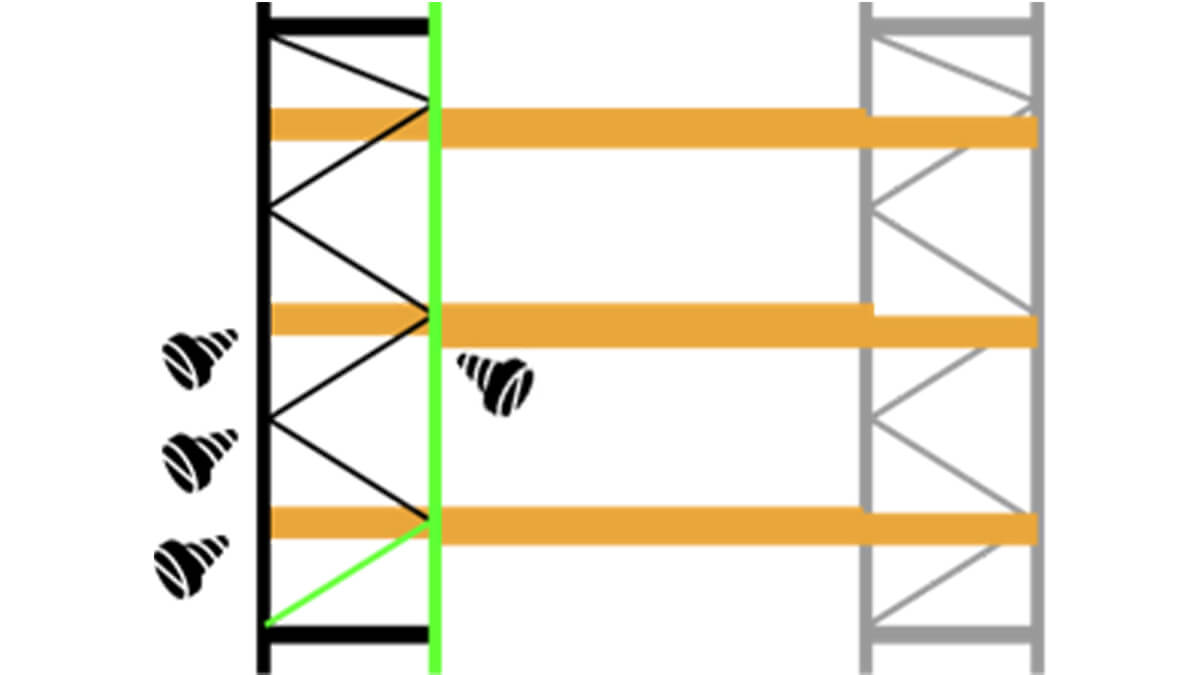

Sustituir un protector de pilar o marco de rack:

Descarga los módulos adyacentes al protector.

Desmontar el protector dañado.

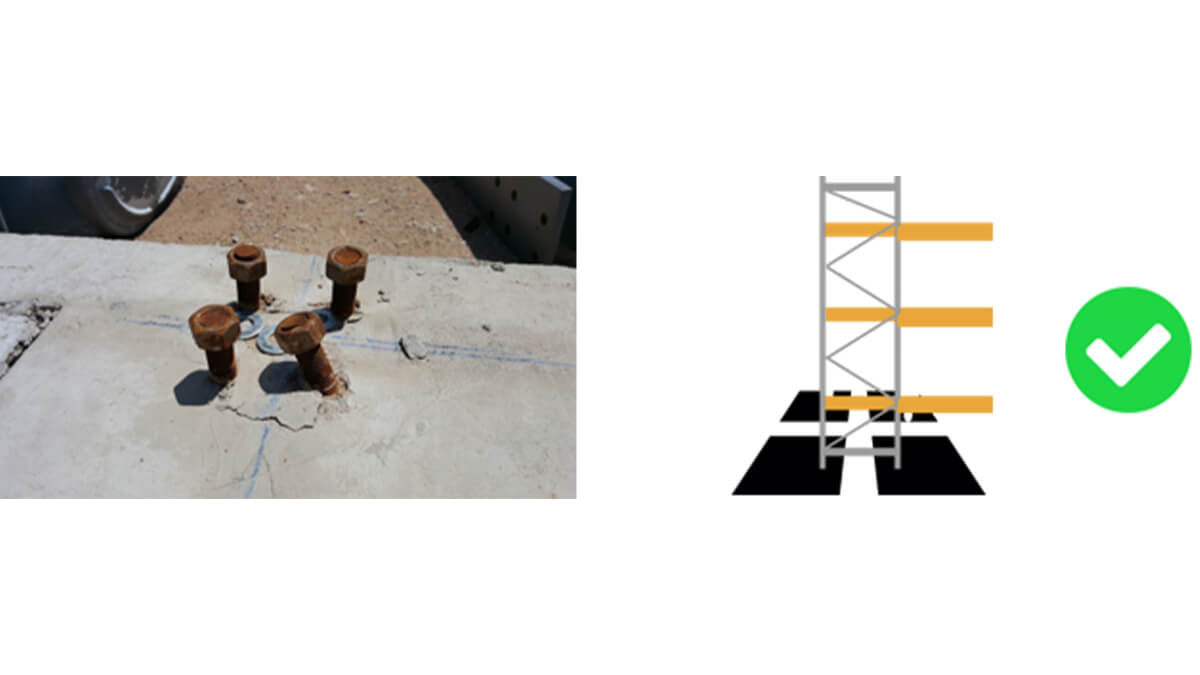

Verificar que los anclajes no estén dañados y que no existan grietas en el suelo. En caso de que los anclajes estén doblados o el suelo presente algún defecto contactar con el fabricante del rack industrial.

Montar el protector sobre los anclajes instalados.

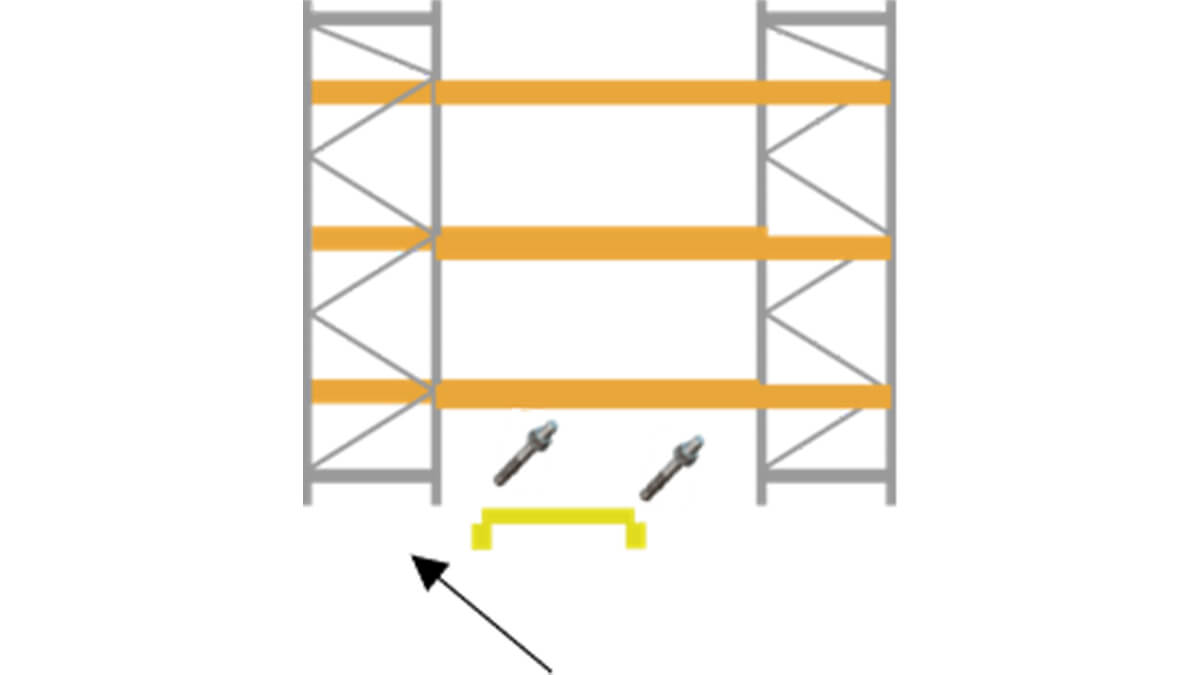

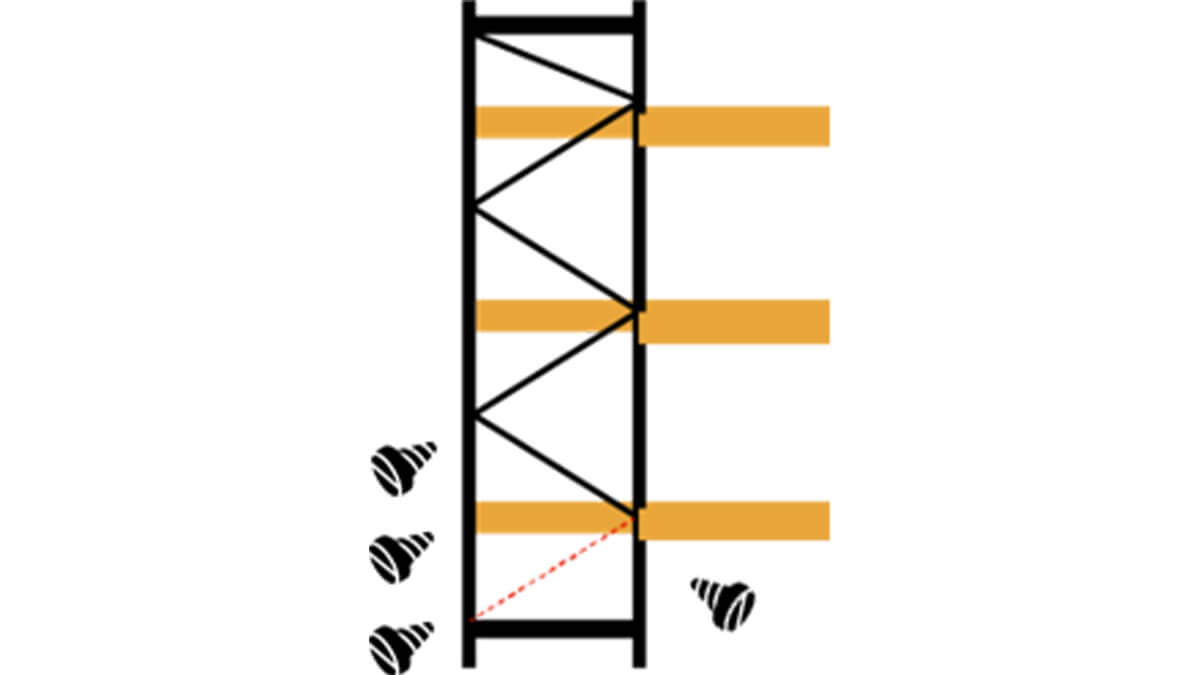

Sustituir una diagonal de marco del sistema de almacenaje:

Descargar los módulos a ambos lados del marco afectado.

Soltar los tornillos y desmontar la diagonal dañada del rack.

Revisar si existe daño en el pilar (agujero rasgado). Si existe daño en el pilar se debe sustituir. En caso de duda contactar siempre con su proveedor de racks industriales.

Si el pilar no está dañado, montar la diagonal y apretar los tornillos con un par máximo de 20N·m (para evitar deformar las diagonales).

Si hay que reemplazar más de una diagonal debe hacerse el procedimiento descrito secuencialmente. Nunca desmontar más de una diagonal del rack metálico al mismo tiempo.

Sustituir un pilar o un marco de estantería o rack:

En el caso de sustitución de un pilar o un marco de un rack industrial, la opción más adecuada es contactar directamente con el fabricante del rack.