La industria de las soluciones de almacenaje tiene numerosos desafíos: los que van desde el tipo de solución de almacenaje que se ajuste al requerimiento de cada una de las industrias, hasta cómo diseñar y fabricar los racks industriales con el objetivo de extender la vida útil de las estructuras.

La terminación superficial de los elementos que componen el rack o estantería industrial impactará siempre en la durabilidad de un sistema de almacenaje o su conservación, ya sean por las condiciones medioambientales, contaminación por daños provocados por una operación deficiente o simplemente la pérdida de la cubierta de pintura como consecuencia de un inexistente tratamiento del acero previo a la pintura.

Ya hemos hablado de importancia de un buen acero galvanizado en los racks industriales, por lo que en este post se abordarán el proceso de galvanización y las diferencias con un acabado de pintura.

Proceso de galvanizar, ¿qué es?

La corrosión es una de las principales amenazas para el acero. Sin embargo, el acero galvanizado y, por lo tanto, los racks industriales galvanizados muestran una mayor resistencia frente al desgaste y a la erosión provocadas por las condiciones ambientales.

Como ya se ha explicado en anteriores ocasiones, galvanizar es el proceso de bañar el acero en zinc para evitar los daños de la corrosión y de la abrasión. Reseñar que la galvanización en frío no existe: este término se utiliza a menudo, de forma incorrecta, para las pinturas ricas en zinc. Galvanización es la reacción entre el zinc y el hierro con objeto de crear entre ambos metales una unión sólida y estable. No existe tal reacción cuando se aplican pinturas ricas en zinc. Así pues, sólo es correcto hablar de galvanización en caliente.

La galvanización en caliente consiste en sumergir las piezas o elementos de hierro o acero a proteger en un baño de zinc fundido, mantenido a una temperatura de 450ºC. A esta temperatura tiene lugar un proceso que da lugar a la formación de aleaciones de zinc y acero sobre la superficie de las piezas, como pueden ser los componentes de los sistemas de almacenaje. Con todo, existen dos tipos de procedimientos en la galvanización en caliente:

Galvanización en caliente por procedimiento continuo

Es lo que se conoce también en el mercado como “lámina pregalvanizada”. Es también un proceso por inmersión y en caliente, pero se realiza sobre una lámina que tras ser galvanizada se utiliza para transformación y obtener los productos finales que deseamos. Las piezas que están galvanizadas mediante este procedimiento tienen un recubrimiento de zinc más bajo, de entre 15 y 20 micras.

La galvanización continua es un proceso automatizado para obtener recubrimientos de zinc en chapa o alambre, en los que los productos se sumergen de manera continua en un baño de zinc fundido.

Galvanización en caliente por procedimiento discontinuo (Galvanización general)

Se trata del recubrimiento de zinc realizado a las piezas que ya han pasado por los procesos de corte, soldadura, etc... Los productos galvanizados de esta forma tienen una protección de zinc mayor a 45-50 micras. El espesor de capa de zinc, dependerá del espesor de la capa base. Cuanto más espesor de la capa de zinc, más protección tendrán los elementos.

En la realización de este procedimiento el acero, químicamente limpio, se sumerge, aisladamente o por lotes, en un baño de zinc fundido. Se trata de un proceso más manual.

En todo caso, puede afirmarse que las piezas galvanizadas de los sistemas de almacenaje tienen asegurada una mayor durabilidad bajo cualquier tipo de ambiente externo o interno gracias a ese recubrimiento de zinc que protege frente a la corrosión.

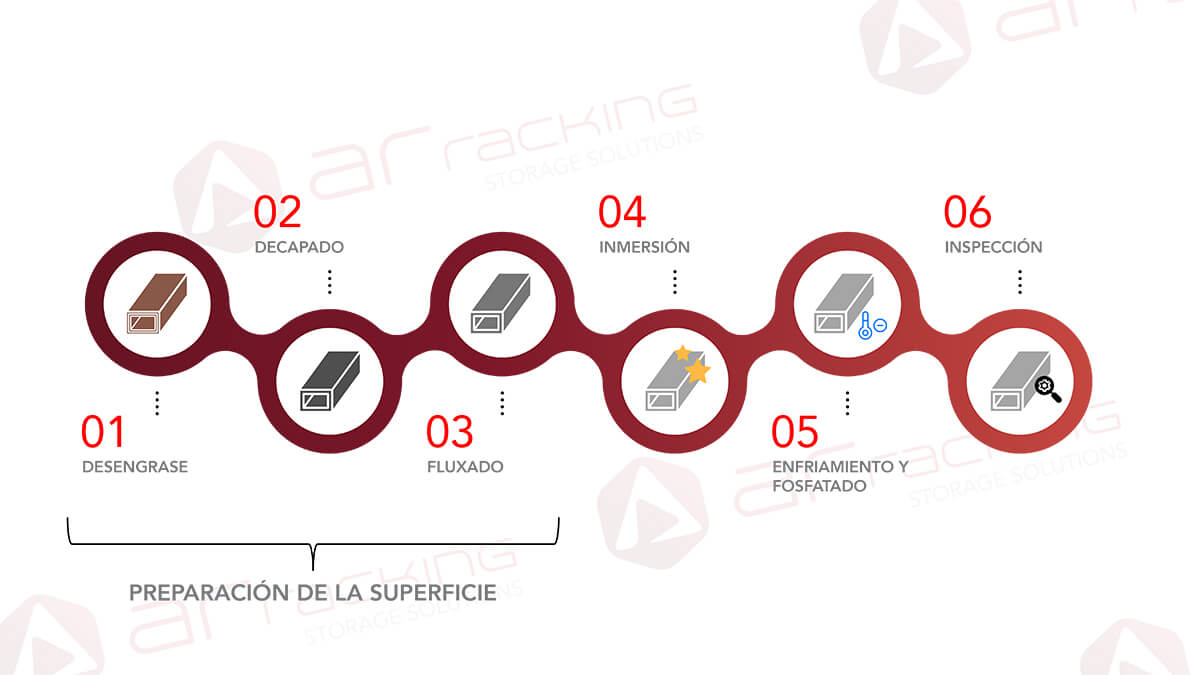

Fases de la galvanización: ¿cómo se realiza?

La galvanización en caliente (o galvanización por inmersión en caliente) es uno de los sistemas de protección del acero técnicamente más avanzados. No obstante, las superficies de las piezas como los racks industriales deben estar perfectamente limpias para que puedan ser sumergidas en el zinc fundido. Por tanto, ¿cómo se realiza este proceso? ¿Qué fases cumple?

- Desengrase: el acero sucio, engrasado o incluso oxidado, así que el primer paso es proceder a su limpieza para que el baño de zinc posterior se produzca satisfactoriamente.

- Decapado: tras limpiar el acero, en la fase de decapado se elimina el óxido que pueda tener el acero. Una vez limpio, ese acero se introduce en un horno para proceder a su secado.

- Fluxado: se trata de la parte del proceso en la que el acero se sumerge en un “baño de sales”, que sellará por completo la superficie del acero y lo protegerá de oxidación.

- Galvanización o inmersión en el crisol de zinc: el acero, químicamente limpio, se introduce en un horno con zinc fundido donde ambos metales reaccionarán metalúrgicamente formando capas intermetálicas de aleación zinc-hierro más una capa de zinc puro que protegerá la pieza de la corrosión.

- Enfriamiento y fosfatado: este paso sólo se produce si los componentes necesitan ser utilizadas inmediatamente.

- Inspección final: el acero recién galvanizado se inspecciona, y se mide de manera estadística los espesores del recubrimiento. Una vez comprobado que todo está correcto, las piezas están disponibles para ser expedidas.

Soluciones de almacenaje galvanizadas: ventajas

Los componentes de los sistemas de almacenaje galvanizados ofrecen ventajas que ningún otro procedimiento de protección puede proporcionar:

- Máxima protección frente a la corrosión y la abrasión de los racks industriales y todos sus componentes: el baño en zinc ofrece una protección catódica al acero, lo que significa que si la capa de zinc está rayada o dañada a nivel local y el acero está expuesto, será el zinc quien absorba ese daño, dejando intacto el acero.

- La instalación gozará de una vida útil mucho más larga gracias al alto grado de protección.

- Escaso mantenimiento del sistema de almacenaje dada su robustez.

- Resistencia a todo tipo de ambientes, incluso los más extremos.

- Reducción de costes a largo plazo debido al cero mantenimiento y la nula necesidad de reparar o sustituir la estructura del rack.

- Control de calidad del acero y de los productos totalmente garantizados como consecuencia del tratamiento exhaustivo del acero para su proceso de galvanización.

- Sostenibilidad: el galvanizado en caliente proporciona una vida útil extensa del producto, lo que hace que el impacto medioambiental a medio y largo plazo sea mínimo. Además, sus componentes principales, el zinc y el acero, son abundantes y 100% reciclables, lo que hace que el acero galvanizado sea un material de construcción renovable.

Dicho de otra forma, los sistemas de almacenaje galvanizados cuentan con la máxima protección frente a todo tipo de agentes externos, algo que no ocurre con aquellos tipos de racks industriales que únicamente lleven un recubrimiento de pintura, en los que la corrosión penetra y afecta directamente al acero.

Esto se traduce en daños estructurales y por tanto, sustitución de piezas, costes incrementados y todo lo que conlleva renovar una instalación como una bodega o centro de distribución.

| COMPARACIÓN ENTRE RECUBRIMIENTO GALVANIZADO Y PINTADO | ||

| Recubrimiento galvanizado | Recubrimiento con únicamente pintura | |

| Solidez del recubrimiento | El zinc se alea con el acero base, creando una unión sólida | Recubrimiento separado |

| Vida útil | Muy larga duración | Duración variable |

| Protección a la corrosión | Catódica: el zinc absorberá el daño en caso de corrosión, protegiendo el acero. | En caso de corrosión, esta sobrepasa la pintura y penetra hasta el acero. |

| Resistencia a golpes | Excelente resistencia a golpes | Poca resistencia |

| Resistencia a abrasión | Excelente resistencia a la abrasión | Poca resistencia |

| Control de la pieza | Fácil de inspeccionar | Dificultad de controlar su aplicación |

Fuente: ATEG

Galvanización y pintado: sistema dúplex

Si bien un acabadoo exclusivo en pintura directamente sobre el acero no protege adecuadamente los sistemas de almacenaje, el acero galvanizado permite un revestimiento de pintura. Es lo que se llama el sistema dúplex: se combina galvanización y pintura, aumentando la protección contra la corrosión aproximadamente dos veces más que las durabilidades sumadas de cada proceso de acabado.

Si estás valorando instalar un nuevo sistema de almacenaje en tu bodega o centro de distribución contacta con nosotros aquí y nuestro equipo de AR Racking Chile te asesorará con la solución más adecuada.